В нынешний век инновационных технологий в производстве, ручной инструмент используется редко, а в массовом изготовлении продукции не применяется вообще. Однако всегда были, есть и будут мастера – краснодеревщики, для которых работа с деревом не только часть бизнеса, но и любимое занятие.

Для них изготовить изделие своими руками всегда доставляет удовольствие. У таких специалистов в мастерской много ручных столярных инструментов.

Чертежи и схемы

Перед сборкой настольного фуганка необходимо разработать чертежи. В процессе их создания следует учитывать элементы, которые войдут в состав схемы. Стандартные фуговальные станки без дополнительных функций включают:

- станину;

- вал, оборудованный лезвиями;

- вращающийся ролик;

- двигатель;

- три столешницы;

- упор.

В процессе разработки чертежей мастеру необходимо указать основные расстояния между ключевыми элементами стационарной конструкции. Для этого потребуется учесть расположение мотора, ролика и вала с лезвиями. Схема позволит определить, насколько уменьшится количество вращений ротора на выходе, если произойдет увеличение мощности, и наоборот.

Самодельный рейсмус из электрорубанка

Изготавливается фуговальный станок по дереву своими руками из электрорубанка, он является основной составляющей инструмента. Непосредственно им и строгается пиломатериал. Не стоит переживать за работоспособность вручную изготовленного механизма — как показывает практика, качество изделий не сильно снижается при использовании такого станка, в сравнении с покупным оборудованием.

Для начала необходимо определиться с размером деталей, которые планируют создавать на будущем инструменте. В соответствии с выбранными размерами уже выбираются и размеры самого станка. Определяются ширина и высота корпуса оборудования, длина шпильки, длина направляющих рейсмуса.

Что понадобится для изготовления самодельного рейсмуса своими руками:

- Незанятый ручной электрорубанок.

- Чертежи рейсмуса из электрорубанка своими руками.

- Фанера и бруски для сборки корпуса оборудования, как материал для сборки корпуса.

- Небольшое количество свободного времени.

Шпильки и направляющие

Потом нужно правильно определить расположение шпильки, с помощью которой рейсмус будет подниматься и опускаться. От того, насколько удачно она будет расположена, напрямую зависит эффективность будущего станка в работе над деталями.

Например, можно расположить её в самой середине корпусной части инструмента, что делается довольно часто неопытными мастерами. Но это далеко не самый лучший вариант, так как не обеспечивает удобство в работе, а также не дает надёжную и лёгкую фиксацию. В идеале, для того, чтобы никаких особых трудностей при работе с инструментом не возникало, нужно расположить шпильку между передней и задней ручкой инструмента.

Чтобы обеспечить шпильке необходимую мобильность, на верхней крышке рейсмуса, переделываемого из рубанка, устанавливается подшипник качения. На среднюю пластину устанавливается гайка — с её помощью высота расположения рейсмуса становится легко регулируемой, с небольшим шагом и повышенной точностью.

Направляющие станка способствуют эффективности и точности при обработке заготовок. Делаются они из самых обыкновенных деревянных брусков, на которые не уйдёт слишком много средств. По длине они должны быть чуть-чуть больше, чем деталь, для которой предназначаются, то есть нужно выполнять их не прямо по длине заготовок, а оставлять небольшой запас.

Помимо всего прочего, нижняя плоскость разметочного станка должна быть устроена так, чтобы по ходу работы она могла находиться параллельно к его ножам. Так можно будет достичь максимальной точности при обработке той или иной детали.

Конструктивные элементы самодельного электрорубанка

Электрические рубанки, появившись в середине 20-го века, получили широкое распространение. Они практически вытеснили свои ручные аналоги. Благодаря их применению кропотливая работа превратилась в более производительный труд. При этом итоговое качество обработки получается высоким, если правильно работать данным электроинструментом.

Заводские изделия представлены большим разнообразием моделей, которые, несмотря на отличающийся внешний вид, состоят из общих для всех конструктивных узлов. Работают такими электрическими рубанками двумя способами:

- используя их как переносной ручной электроинструмент;

- закрепив на столе или верстаке в стационарном положении (в перевернутом виде – барабаном к верху).

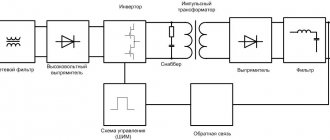

Создание стационарно закрепленного электрорубанка считается наиболее подходящим (простым) для самостоятельной практической реализации. Собираемое устройство будет иметь общие с изделиями заводского производства конструктивные элементы, такие как:

- электродвигатель, являющийся приводным механизмом самодельного устройства;

- защитный кожух, защищающий руки работника от движущихся лезвий;

- кнопка включения/выключения;

- барабан с установленными на нем ножами, предназначенный для строгания древесины;

- передаточный механизм, с помощью которого движение вала электродвигателя передается барабану с лезвиями.

Роль подошвы самодельного устройства будет выполнять плита с ровной поверхностью, например, из металла, фанеры или досок, либо стол (верстак). В последнем случае не потребуется делать ножки для станка. Если барабан прикреплять к плите, понадобится сделать станину. Она должна быть подходящей высоты: соответствовать росту мастера, работающего с древесиной, чтобы обеспечивать удобство работы.

Как работать на самодельном станке

Рейсмус на основе электрорубанка

Работа с созданным своими руками рейсмусов является чрезвычайно простой. Шпилька станка устанавливается на нужное расстояние от края детали, задается нужный размер, фиксируется брусок. После этого станок слегка наклоняется от себя, в результате чего открывается режущая часть шпильки. Далее остается только тянуть инструмент на себя.

В случае надлежащего исполнения такой самодельный станок по своей функциональности практически ни в чем не будет уступать самым простым заводским моделям подобного тип электрооборудования для домашней мастерской.

https://youtube.com/watch?v=uE6ENWTKt0I

Как правильно наточить нож для ручного рубанка

Заточить железку рубанка ручного типа проще всего. Алгоритм выглядит следующим образом:

- На инструменте раскручивают прижимные болты и извлекают лезвие из колодки.

- На столе размещают точильный брусок крупной зернистости и смачивают его водой.

- Нож приставляют к поверхности камня в соответствии с нужным углом.

- В течение нескольких минут выполняют круговые медленные движения по абразивному бруску.

- После черновой переточки берут камень с мелким зерном и повторяют на нем ту же самую процедуру, чтобы как следует отшлифовать обработанную кромку.

Совет! Править остроту ножа лучше при первых признаках затупления. В таком случае процедура не займет много времени, и восстановить нужный угол будет проще.

При переточке железки можно совершать движения не только по кругу, но и в направлении от себя

Чертежи конструкции

Чертежи станины, к которой будут крепиться все детали создаваемой конструкции, приведены ниже.

Деталь, которая обрабатывается, будет опираться на поверхность плиты, закрепленной 10 болтами к каркасу, сваренному из стальных уголков. В ней прорезан паз под барабан с ножами. Чтобы направлять заготовки и не допускать их боковых смещений, к опорной плите также прикрепляют винтами М8 угольник.

Вал с ножами (рабочий барабан) будет прикрепляться под столешницей винтами М6. Для этого на его концы поставят подшипники, которые специальными крепежными элементами зафиксируют к плите. Движение от электродвигателя рабочему барабану будет осуществляться за счет ременной передачи.

Мотор устанавливается внутри каркаса на полку из двух стальных полос, с просверленными в них отверстиями соответствующего диаметра под болты крепления станины.

Следует учитывать, что прорези под крепления двигателя (монтажные пазы) нужно делать несколько сантиметров в ширину (2-3), чтобы иметь возможность натягивать ремень передачи.

Кожухом, фиксируемым винтами М6 с пружинными шайбами к уголку, закрывают ременную передачу. Кнопку включения устанавливают в удобном месте на корпусе электрического рубанка.

При работе с болгаркой и сверлении нужно обязательно надевать очки — они защитят глаза от металлической стружки. Вообще, работая с любым инструментом, следует соблюдать правила безопасности и пользоваться индивидуальными средствами защиты.

Рейсмусовый станок из электрорубанка выполненый своими руками

Именно такой подход к решению большинства заданий для рейсмуса, которые возникают в условиях домашней мастерской, нам кажется наиболее интересным.

В первую очередь, этот интерес базируется на минимальных доработках уже существующего инструмента для выполнения работы дорогостоящего оборудования с практически тем же результатом.

Установив электрорубанок на платформу с изменяющейся высотой, мы получаем почти тот же рейсмус. Правда, в нем регулируется не положение рабочего стола, а положение рабочего инструмента по отношению к обрабатываемой заготовке, но суть процесса от этого не меняется. Роль стола здесь выполняет ровная мощная доска с ограничителями ширины по бокам. Они же служат местом крепления основного узла. Но прежде поговорим именно о нем.

На рубанке заднюю опорную пластину мы поменяем на самодельную из ОСП или фанеры, толщиной, обеспечивающей одинаковый уровень с передней пластиной, регулирующей необходимый зазор (1 – 3 мм) для снятия стружки. Ширина ее должна соответствовать ширине нашего импровизированного рабочего стола.

По бокам этой пластины прикручиваются рейки для крепления ножек, высоту которых диктует исключительно здравый смысл. Очевидно что, исходя из стандартной ширины ножей рубанка в 82 мм, толщина обрабатываемых заготовок не должна быть больше 100 мм, поэтому расстояние между осями креплений ножек можно взять равным 110 – 120 мм. Соответственно, их общая длина будет колебаться от 140 до 160 мм при ширине от 35 мм и толщине не менее 10 мм. Крепление ножек осуществляется строго на одинаковом расстоянии от края бруска.

Установка собранного подвижного верхнего узла с электрорубанком на рабочем столе осуществляется по месту, так, чтобы крепление находилось строго на одном уровне. Это делается для параллельности его перемещения относительно базовой поверхности, что обеспечит точность обработки заготовки.

Высота в процессе работы проще всего выставляется подбором реек соответствующей толщины, прикручиваемых на ограничители ширины рабочего стола, или при помощи других подставок.

А прижим рабочего инструмента обеспечивать пружинными стяжками или жгутом, но для небольших заготовок этого вовсе не требуется. Так же в заданном положении эту параллельную платформу можно фиксировать винтами-саморезами.

Видео применения рейсмуса, собранного своими руками:

Когда требуется заточка ножа рубанка

Технический прогресс все больше освобождает человека от тяжелой ручной работы. Но даже в век компьютерных технологий не все операции выполняются машинами, мастера часто используют ручной рубанок, чтобы вручную придать нужную форму заготовке. Именно поэтому так важно понимать, как работает инструмент и когда требуется заточка ножей рубанка.

Сегодня применяются два вида инструмента – ручной рубанок и электрический. В ручном инструменте применяются широкие лезвия шириной 45,50 и 60 мм, а в электрическом используются лезвия шириной 82, 102 и 110 мм.

Понять, что пришла пора наточить ручной рубанок довольно просто. Когда стружка начинает ломаться при снятии, а процесс работы требует приложения дополнительных усилий, наступает необходимость заточки лезвия.

С электрическим рубанком все немного сложнее – ведь основным рабочим органом здесь выступает барабан, на котором установлены режущие ножи. Первым признаком того, что нужно заточить нож, выступает качество обрабатываемой поверхности – на ней даже после нескольких проходов не удается получить гладкую поверхность. Второй признак – это стружка, после прохода по заготовке, стружка получается мелкой и имеет рваные края. Третий признак – это состояние самого инструмента. Он начинает перегреваться, работать им становиться труднее. Именно эти признаки указывают на то, что необходимо заменить или заточить режущий инструмент электрического рубанка.

Дополнительные рекомендации по сборке

Металл для плиты режут болгаркой или электролобзиком. Чтобы вырезать паз, удобно воспользоваться электрическим лобзиком, предварительно просверлив отверстие под его пилку в плите, либо электродрелью с соответствующей насадкой. Края прорези обрабатывают с помощью напильника, чтобы не пораниться о них впоследствии.

Закрепить металлическую опорную плиту можно винтами с плоскими шляпками (чтобы они не мешали работе) либо приварив ее. Первый вариант предпочтительнее, потому что при необходимости электрический рубанок легко разобрать.

Перед установкой барабана рекомендуется проверить качество заточки его ножей. Если оно плохое, то лезвия лучше сразу заточить, используя, например, обычный точильный камень. Необходимо постоянно следить, чтобы режущие насадки были хорошо, без перекосов закреплены.

Основой для самостоятельного изготовления ножей служат стальные пластины или ножовочные полотна по металлу, заточенные под углом 30 градусов.

Последовательность изготовления электрического рубанка из болгарки с размещением рабочего барабана в вертикальном положении продемонстрирована в видеороликах ниже. Также там показаны возможные ошибки при сборке самоделки.

https://youtube.com/watch?v=SY6xchF8VzU

Еще один вариант создания самодельного электрорубанка из старой, нерабочей модели, поэтапно показан в видео далее.

С помощью сделанного электроинструмента можно обрабатывать доски, брусья и прочие заготовки. Собранный своими руками электрорубанок нужно использовать, обязательно соблюдая требования безопасности. Детали следует правильно подавать, чтобы пальцами не попасть в барабан.

Существует много вариантов самодельных электрических рубанков. Они имеют различную степень сложности исполнения, а также разные функциональные возможности. В этом отношении ограничения в основном связаны с техническим мышлением изобретателей и имеющимися «под рукой» деталями и материалами. При необходимости сделанное оборудование можно оснастить также средствами автоматизации.

Как сделать приспособление для заточки и наточить нож рубанка или стамеску своими руками

Если один угол железки выступает, то его подправляют легким ударом молотка по железке со стороны выступающего угла (рис. 4в).

После правильной установки железки ее окончательно закрепляют клином. Клин не следует забивать очень сильно, чтобы не расколоть заплечики.

Рис. 4 Настройка рубанка: а — правильная хватка; б — прием выбивания ножа (железки); г — исправление перекоса железки (вид спереди)

Настройку металлических стругов производят с помощью прижимного винта. После настройки инструмент следует опробовать на дощечке. Хорошо настроенный рубанок легко снимает стружку, строгает гладко, без задиров и царапин.

Плотничное дело. Уроки мастерства. Содержание

Рейсмусовый станок своими руками

Потребность в изготовлении рейсмусового станка своими руками возникает зачастую в ситуации, когда использования обычного фуговального строгания уже становится явно недостаточно для получения гладенькой поверхности будущего пола или паркета. Использовать электрорубанок не получится, качество поверхности после электрического рубанка, возможно, будет достаточно высоким, но избавиться от полос, появляющихся на поверхности дерева с каждым проходом, явно не удастся.

Выход один – попытаться сделать по чертежам рейсмус из электрорубанка своими руками. Благодаря мощной станине и направляющим рейкам поверхность дерева после обработки доски рейсмусовым валом получится относительно однородной и плоской.

Рейсмус из электрического рубанка

Для постройки полноценного рейсмусового приспособления в первую очередь необходимо изготовить станину или столик, на котором будет закреплен инструмент. Электрорубанок комплектуется мощным коллекторным двигателем, который может легко стать причиной травмы, поэтому крепеж самодельного рейсмуса к столу должен быть прочным и надежным.

Вторым этапом выбираем схему компоновки рейсмуса. Наиболее простой вариант приспособления приведен на чертеже и фото.

Фактически необходимо изготовить подвижную платформу, на которой будет закреплен сам электрорубанок. Высота подъема подошвы инструмента на обрабатываемой поверхности регулируется с помощью четырех пар «винт-гайка», установленных по бокам приспособления.

Основная сложность в работе электрорубанка заключается в корректной регулировке высоты подъема режущей кромки. В нормальном режиме вылет ножа над плоскостью подошвы регулируется винтовой подпружиненной рукояткой. Величину вылета обычно проверяют визуально или руками, тогда как при работе в режиме рейсмусового станка придется руководствоваться только показаниями шкалы на рукояти.

Единственными недостатками рейсмуса подобной схемы будут небольшая ширина обрабатываемой поверхности, 90-100 мм, и фактическая потеря электрорубанка в качестве ручного инструмента. Разбирать и собирать рейсмусовый станок всякий раз, когда понадобится снять пару миллиметров с прибитой доски, явно неудобно.

Самодельный деревообрабатывающий рейсмусовый станок

Нередко при проведении столярных работ возникает потребность прогнать рейсмусом доску или склеенный из реек щит шириной более 100 мм. Планки и панели из дерева 100-140 мм еще кое-как можно ровнять обычным ручным электрорубанком, при условии, что материал надежно зафиксирован на верстаке. Правда, строгать приходится по диагонали в несколько проходов с последующей обработкой ручной шлифовальной машинкой.

Перекрестное строгание широких досок еще можно использовать для одной-двух досок, но если речь идет о двух десятках щитов или досок, то без самодельного рейсмусового станка явно не обойтись.

Простейший вариант рейсмус-фуговального станка приведен на схеме.

Основой конструкции является массивная стальная рама-каркас, сваренная из стального уголка. В нижней части станины рейсмусового станка устанавливается асинхронный двигатель мощностью 1,5-1,8 кВт и оборотами не менее 1200 об/мин. Двигатель необходимо установить на подпружиненную подушку, чтобы обеспечить натяжение приводного ремня станка и снизить вибрации на рейсмусовых ножах.

Вторым по важности элементом является цилиндрический блок с гнездами для ножей и подшипниковыми опорами. Эту деталь рейсмуса придется купить готовой, сделать ее своими руками практически нереально

Барабан с подшипниками устанавливают непосредственно на станину станка после монтажа рабочего стола.

На последнем этапе подбираются два шкива для ременной передачи, соотношение диаметров шкивного ручья должно быть в пределах 2,5-2,8. Шкив большего диаметра насаживается на вал двигателя, меньшего на вал барабана. Скорость вращения под нагрузкой не должна превышать 4 тыс. об/мин.

Способы заточки ножей

Сегодня для правки инструмента применяется два основных метода – станочная обработка и ручная правка. Для первого способа используется электрический станок для заточки или ручное точило. Для ручного способа применяется абразивные камни разной зернистости или наждачная бумага.

Для ножей, имеющих прямую кромку, это чаще всего делается в два этапа – сначала правка на электрическом точиле, а потом доводка на камне руками. А для фигурных или полукруглых лезвий сначала делается правка формы напильником или на тонком абразивном круге электрического точила. Вторым этапом делается проверка формы – лезвие вкладывается в рубанок и проверяется правильность формы режущей кромки. В самом конце делается доводка на заточном станке с кругом из вулканита.

Для ответственных работ кроме электрического заточного станка с абразивными кругами разной зернистости и ручных камней используется и такой прием, как доводка на кожаном ремне с применением полировочных паст. В таком случае кромка получается идеально острой.

Основная идея

Да, такой самодельный фуговальный станок в отличие от серьезных промышленных образцов обладает рядом недостатков, а именно:

- Не может похвастаться высокой точностью обработки;

- Ширина обрабатываемой детали очень маленькая – всего 110 мм;

- Легкий – это недостаток, так как тяжелое массивное основание всегда придает устройству устойчивость и как следствие удобство в работе, что в итоге повышает качество результата.

- Небольшая мощность, ограниченная мощностью бытового электрорубанка;

- Материал корпуса – дерево, то есть не долговечный;

Тем не менее, у него есть и неоспоримые преимущества, которые делают его весьма полезным для достижения определенных целей и выполнения ряда задач, так как он обладает следующими достоинствами:

- Невысокая стоимость – серьезные фуговальные станки стоят десятки и сотни тысяч рублей, а этот стоимость этого самодельного фуговального станка складывается из стоимости рубанка и материалов;

- Компактность и мобильность – он с легкостью может храниться в любом месте в мастерской и быть развернут для работы в считанные минуты.

- Простота конструкции влияет на его надежность и ремонтопригодность.

- Возможность сделать необходимые размеры станка «под себя», например, можно увеличить длину рабочего стола или изменить высоту.

Самодельная оснастка для ручного электрорубанка

В сегодняшней статье рассмотрим процесс изготовления самодельной оснастки для электрорубанка. Ее можно использовать как отдельно, так и в паре с другими приспособлениями.

Идею самоделки мы подсмотрели у автора YouTube канала JSK-koubou.

Для изготовления оснастки лучше всего использовать мебельную фанеру толщиной 20 мм. Как вариант, можно взять за основу и мебельный щит.

Чтобы не покупать мебельный щит, его можно склеить самостоятельно — из досок. И для этого мы рекомендуем использовать самодельные струбцины-ваймы .

Дополнительные рекомендации по сборке

Металл для плиты режут болгаркой или электролобзиком. Чтобы вырезать паз, удобно воспользоваться электрическим лобзиком, предварительно просверлив отверстие под его пилку в плите, либо электродрелью с соответствующей насадкой. Края прорези обрабатывают с помощью напильника, чтобы не пораниться о них впоследствии.

Закрепить металлическую опорную плиту можно винтами с плоскими шляпками (чтобы они не мешали работе) либо приварив ее. Первый вариант предпочтительнее, потому что при необходимости электрический рубанок легко разобрать.

Перед установкой барабана рекомендуется проверить качество заточки его ножей. Если оно плохое, то лезвия лучше сразу заточить, используя, например, обычный точильный камень. Необходимо постоянно следить, чтобы режущие насадки были хорошо, без перекосов закреплены.

Основой для самостоятельного изготовления ножей служат стальные пластины или ножовочные полотна по металлу, заточенные под углом 30 градусов.

Полотно ножовочное

Последовательность изготовления электрического рубанка из болгарки с размещением рабочего барабана в вертикальном положении продемонстрирована в видеороликах ниже. Также там показаны возможные ошибки при сборке самоделки.

Еще один вариант создания самодельного электрорубанка из старой, нерабочей модели, поэтапно показан в видео далее.

С помощью сделанного электроинструмента можно обрабатывать доски, брусья и прочие заготовки. Собранный своими руками электрорубанок нужно использовать, обязательно соблюдая требования безопасности. Детали следует правильно подавать, чтобы пальцами не попасть в барабан.

Существует много вариантов самодельных электрических рубанков. Они имеют различную степень сложности исполнения, а также разные функциональные возможности. В этом отношении ограничения в основном связаны с техническим мышлением изобретателей и имеющимися «под рукой» деталями и материалами. При необходимости сделанное оборудование можно оснастить также средствами автоматизации.

Какой угол заточки ножей ручного и электрического рубанка в градусах

Если инструмент затупился, то недостаточно просто заточить ножи рубанка в домашних условиях до острого состояния. Необходимо соблюдать определенный угол, иначе лезвие даже после обработки не сможет качественно снимать с древесины стружку.

Показатель зависит в первую очередь от типа применяемых в мастерской заготовок. Согласно правилам, угол заточки ножа рубанка равен:

- 20-25 градусов — для обработки сосны, осины, лиственницы, липы или другой мягкой древесины;

- 30-35 градусов — для обстругивания дубовых, кленовых, грушевых, грабовых и иных твердых заготовок.

Чаще всего режущая железка инструмента уже имеет четко выраженный угол заточки. Формировать его заново не приходится, достаточно просто придерживаться хорошо различимого скоса на металле.

Внимание! При проведении домашней переточки инструмент очень важно твердо фиксировать в процессе, иначе четкость угла пострадает.

Как продлить срок службы электрорубанка

Электрический рубанок – один из главных инструментов для работы по дереву. Правильно настроенный, он незаменимый помощник в руках столяра. Если же со временем настройки инструмента сбились, или же Вы не знаете, как подготовить электрорубанок к работе, то желательно получить специализированную консультацию, которую мы готовы предложить в данном материале. В противном случае все труды при работе с неотрегулированным рубанком пойдут насмарку, да и удовольствия от такой горе-работы будет маловато.

Как и любой инструмент, рубанок необходимо перед работой наладить соответствующим образом. А рубанок электрический предъявляет еще более жесткие требования к наладке, чем ручной инструмент. Поэтому нижеизложенные действия следует проводить перед каждой работой с подобным оборудованием.

Единственное предупреждение перед осмотром инструмента – следуйте советам техники безопасности. Так к режущим частям рубанка необходимо относится очень аккуратно. Ведь благодаря тому, что резцы данного инструмента отличаются необычайной остротой, порезаться о них можно даже в выключенном состоянии, не говоря уже о работающем оборудовании. В остальном же, с подобным оборудованием следует обходиться, как и с любым другим электроинструментом.

Как выбрать подходящий рубанок

Определиться, какой рубанок лучше выбрать, не так сложно, как представляется на первый взгляд. Ручные строгальные инструменты являются довольно простыми конструкциями, где все основные элементы находятся на виду.

Чтобы выбрать качественный и долговечный рубанок, профессионалы рекомендуют обращать внимание на 3 момента:

- Подошва. Не должна иметь видимых повреждений и сколов, должна быть ровная без нарушения геометрии. Единственное исключение – рубанки для фигурной резки, где ступенчатая подошва изначально предусмотрена конструкцией;

- Нож. Лучше отдавать предпочтение инструментальной стали, которая хорошо держит угол заточки, не подверженная механическим повреждениям и износу. У заводских рубанков лезвие должно жёстко фиксироваться к корпусу без люфта.

- Рукояти. Здесь нужно ориентироваться только на индивидуальные ощущения. Инструмент должен удобно лежать в руке, иначе работать им будет проблематично.

Если говорить о производителях, то при выборе ручного рубанка можно обратить внимание на продукцию компаний Stanley и Sigma. Среди электроинструмента заслуженной популярностью пользуются электрорубанки фирмы BOSCH и Makita.

Необходимые материалы и инструменты

Рассмотрим изготовление простейшей конструкции, рассчитанный на глубину строгания до 1,2 мм и ширину обрабатываемых деревянных заготовок до 120 мм. Чтобы собрать такой электрический рубанок своими руками, понадобятся следующие материалы и детали:

- подшипники;

- стальные полоски;

- прижимные пластинки;

- винты М6 и М8 с гайками;

- пружинные шайбы;

- металлические уголки (20х20х3 мм);

- скобы;

- лист фанеры (10 мм) или металла (толщиной 3-5 мм);

- шкивы ременной передачи, устанавливаемые на вал электродвигателя и барабана;

- барабан (с одним или двумя ножами) со старого строгального станка или электрорубанка, на котором можно менять режущие насадки;

- рабочий электродвигатель от болгарки, старого электрического рубанка либо строгального станка;

- ремень;

- кнопка (переключатель) для включения и отключения электрорубанка;

- провода и шнур с вилкой;

- устройство защитного отключения (УЗО);

- конденсаторы (если используемый электродвигатель является трехфазным).

Установка отдельного УЗО для электрического рубанка в щитке (даже непосредственно на станке) увеличит электробезопасность при работе с оборудованием. Защиту подбирают по мощности рабочего двигателя. Шнур и провода должны быть подходящего, с учетом мощности устанавливаемого электродвигателя, сечения.

Фазосдвигающие конденсаторы должны соединяться параллельно. При этом необходимая общая емкость определяется мощностью установленного электрического двигателя: примерно 100 мкФ на 1 кВт. Конденсаторы должны быть рассчитаны на напряжение сети.

Для реализации проекта потребуются такие инструменты:

- несколько гаечных ключей, предназначенных для затягивания гаек на болтах;

- рулетка;

- строительный уровень;

- маркер либо карандаш;

- сварочный аппарат с электродами;

- электродрель со сверлами и с предназначенным для резки кругом небольшого диаметра;

- электролобзик с пилками к нему по дереву и металлу либо аналогичного назначения ручные пилы;

- угловая шлифовальная машина в комплекте с кругами для резки металла.

- https://verstakdoma.ru/stati/instrument/samodelny/rubanok-svoimi-rukami/

- https://tehnika.expert/dlya-remonta/elektrorubanok/delaem-instrument-svoimi-rukami.html

- https://drevogid.com/instrumenty/ruchnoj-rubanok.html

- https://zdesinstrument.ru/ruchnoj-rubanok/

- https://stankiexpert.ru/ehlektroinstrument/rubanok-ruchnojj.html

Бюджетный вариант самодельного рейсмуса

Это самый простой метод использования электрорубанка в качестве рейсмуса. Конечно, назвать эту конструкцию рейсмусовым станком вряд ли кому-нибудь придет в голову, но по выполняемой функции – это именно он.

Мы преднамеренно подобрали вариант для широких заготовок. Ведь в таком виде он выполняет работу, которая не под силу большинству промышленных рейсмусных станков именно из-за ширины обрабатываемого материала, а в нашем случае она ограничивается только длиной ваших рук.

Конечно, такого варварского крепления электрорубанка – довольно дорогостоящего инструмента – к подвижной платформе, мы рекомендовать не можем. Куда интереснее вариант закрепления его, описанный в предыдущем разделе статьи, но с использованием более широкой платформы и выносом реек по ширине, а не вдоль оси инструмента

При этом опасность повредить что-нибудь важное внутри корпуса рубанка сводится к нулю

В приводимом примере обрабатывается клееная наборка из деревянных реек различных габаритов и даже пород древесины.

Регулировка высоты производится установкой по бокам рабочего стола калиброванных брусков, два набора которых позволит обработать с обеих сторон неограниченное количество заготовок в заданный по толщине размер.

Конструкция ножа

Нож ручного рубанка состоит из рабочей и опорной части. В конфигурации рабочей части ножа различают:

- Фаску, которая образуется на тыльной части лезвия. Она обеспечивает снижение усилия врезания ножа в древесину за счёт исключения трения тыльной части о материал заготовки.

- Передний угол, который в большинстве случаев совпадает с принятым наклоном ножа в корпусе рубанка.

- Задний угол самой фаски.

- Рабочий угол заострения, который равен разности значений угла фаски и угла наклона ножа в рубанке.

Для долговечности рассматриваемого инструмента наибольшее значение имеет передний угол: именно он определяет гладкость простроганной поверхности, условия удаления стружки из зоны обработки и нагрузку на лезвие.

При выборе оптимального значения для данного угла учитываются следующие факторы:

- Физико-механические свойства обрабатываемого материала. В частности, с повышением твёрдости угол необходимо увеличивать. Для обработки мягкой древесины (липа, осина, сосна, лиственница) рекомендуется устанавливать нож под углом 45±5°, для работ по более твёрдому дереву (граб, дуб, груша) — 60±5°, а при обработке ещё более твёрдых материалов – даже до 80°. Такие рекомендации связаны с абразивным действием, которое производит проход стружки при его подъёме из зоны строгания;

- Вид строгания. Практически каждый вид древесины требует определённого угла наклона рубанка к плоскости обрабатываемой заготовки. Например, сосна лучше всего строгается при наклоне инструмента на угол заточки ножей ручного рубанка 40…50 ° от оси доски. Менее мягкие сорта обрабатываются под углами заточки 25…30°. Этот приём обеспечивает лучшее качество строгания, но нож при этом сильнее нагревается, и, следовательно, быстрее затупиться;

- Материал и твёрдость ножа. Более всего для этих целей подходят быстрорежущие стали Р12 или даже Р18 (по этой причине некоторые домашние мастера для изготовления ножей рубанков используют части пильных дисков фрикционных пил, которые работают в схожих условиях). Менее стойкими будут ножи для рубанков, изготовленные из обычной инструментальной стали типа У7 или У8.

Устройство рубанка

За время эволюции рубанка появилось довольно много его разновидностей, которыми можно не только обрабатывать плоскости древесины, но и использовать для фигурной резки. Чтобы получать удовольствие от ручного труда, нужно уметь правильно выбирать рубанок, и тогда из обыкновенного куска дерева будут получаться настоящие произведения искусства.

Современные рубанки можно условно разделить на деревянные и металлические модели. Каждая из них обладает своими преимуществами и недостатками, но в конструктивном плане инструменты похожи, словно братья-близнецы.

Стандартный рубанок состоит из следующих частей:

- подошва, она же корпус;

- резец;

- клин;

- прорезь для выхода стружки;

- зажим резца;

- регулятор глубины реза;

- рожок – передняя рукоять;

- упор – задняя рукоять.

Ключевым элементом конструкции является резец – это режущий инструмент, выполненный в виде заострённой пластины.

Располагается лезвие под заданным углом к обрабатываемой поверхности. Благодаря регулятору нож выдвигается на определённое расстояние, что позволяет тонко настраивать глубину реза, толщину снятия стружки. В заводских моделях угол заточки лезвия стандартный, но профессиональные плотники изменяют его в зависимости от типа обрабатываемой древесины.

Рукояти тоже играют определённую роль. Передняя, которая называется рожком, выполняет направляющую функцию, обычно имеет изогнутую форму, обеспечивающую лучший захват руки. Задняя – это упор, благодаря которому создаётся необходимое для работы усилие.

С подошвой, которая бывает деревянной и металлической, всё не так однозначно. Главный критерий, предъявляемый к этому элементу конструкции, – идеально ровная поверхность.

Если данное требование не соблюдается, ручным рубанком будет тяжело пользоваться, а про точность строгания можно просто забыть. С учётом этих нюансов металлическая подошва выглядит предпочтительнее: она изготавливается по шаблону, поэтому априори имеет правильную геометрию. Однако ошибки, допущенные производителем при литье, сводят эти преимущества к нулю. Более того, металл подвержен коррозийным изменениям.

Деревянная подошва легче, и в случае деформации её можно выправить своими силами, вдохнув в рубанок вторую жизнь. Однако древесина не является долговечным материалом, она подвержена механическому износу, теряет первоначальные свойства при длительном воздействии влаги или высоких температур.

Несмотря на типовую конструкцию, существует более 10 разновидностей рубанков, и каждый инструмент выполняет определённую функцию при обработке деталей. Познакомимся с этими изделиями поближе.

Какими бывают рубанки

Несмотря на разнообразие моделей, деревообрабатывающий инструмент условно разделяется на 3 основные категории:

- общего назначения;

- для чистовой обработки;

- для фигурной резки.

Рассмотрим представителей каждой группы более детально.

Рубанки общего назначения

Первый инструмент, который берёт в руки плотник, приступая к обработке деревянной заготовки, называется шерхебель.

Это массивный рубанок в металлическом корпусе, предназначенный для грубого строгания поверхностей, ранее не подвергавшихся обработке. Основная задача шерхебеля – придать заготовке нужную форму. Особенностью этого рубанка является глубокое строгание (до 3 мм), поэтому добиться идеально ровной поверхности не получится.

Нож этого рубанка имеет закруглённую форму и обычно выставляется под углом в 45 градусов по отношению к подошве. Конструкция лезвия позволяет снимать стружку толстым слоем, работая не только вдоль, но и поперёк древесных волокон.

Когда заготовка обработана до требуемых размеров, плотнику нужно устранить глубокие зазубрины, оставленные на поверхности шерхебелем. Для этих целей можно использовать любой из трёх рубанков:

- медведка – длинный инструмент, предназначенный для парной работы. Он идеально подходит для выравнивания массивных поверхностей или выполнения большого объёма работ;

- фуганок – инструмент с двойным резцом, применяемый для финишного выравнивания деревянных поверхностей. По длине ручной фуганок примерно в 2 раза превышает шерхебель, что позволяет за один проход снимать стружку с большой площади;

- полуфуганок – укороченный аналог предыдущего варианта. Здесь также используется сдвоенный нож, применяется рубанок для чистового выравнивания заготовки.

После обработки этими видами рубанков заготовка становится гладкой и ровной, но далеко не идеальной. Поэтому профессионалы переходят к следующему этапу работ, беря в руки уже другой инструмент.

Рубанки для чистовой обработки

В зависимости от вида изделия для чистового строгания могут использоваться 2 рубанка.

Шлифтик выполняет финишную зачистку детали, устраняя дефекты, оставшиеся от предыдущего строгания. Режущий инструмент – двойной нож с прямолинейным лезвием, заточенный под 60 градусов и дополненный стружколомом. Благодаря такому строению шлифтиком удобно обстругивать поверхности вокруг сучков и торцевые части деталей.

Цинубель – довольно интересный инструмент, которым обрабатывают деревянные элементы, впоследствии склеивающиеся между собой.

Обратите внимание! Особенностью цинубеля является зазубренное лезвие, оставляющее на поверхности аккуратные бороздки.

В результате образуется шероховатая поверхность, обеспечивающая лучшую адгезию материалов. Нож цинубеля располагается под углом в 80 градусов, поэтому поверхность становится шероховатой, но на ней не появляются задиры и заусенцы.

Помимо этого, для вторичной обработки деталей можно использовать торцовый, одинарный и двойной рубанок. Первый идеально подходит для обработки торцевых элементов и древесины со сложным строением. Одинарные и двойные ручные рубанки помогут устранить зазубрины, оставленные шерхебелем, и выровнять поверхность, но после них в любом случае придётся обрабатывать заготовку шлифтиком.

Фигурная резка

Это целая серия деревообрабатывающих инструментов, которые заметно облегчают жизнь мастеру, специализирующемуся на изготовлении деревянных деталей сложной геометрической формы.

Для фигурного реза применяются такие ручные рубанки:

- зензубель – предназначен для обстругивания перпендикулярных поверхностей и четвертей, оснащается двойным лезвием, выполненным в виде лопатки;

- федергубель – имеет своеобразную форму лезвия, позволяющую создавать выступы на торцевых кромках изделия;

- фальцебель – используется для зачистки четвертей, имеет ребристую подошву, оснащается прямолинейными и косыми ножами;

- штабгобель – рубанок с закруглённой формой лезвия для обработки вогнутых деталей;

- шпунтубель – конструкция из двух колодок, соединяемых зажимными винтами, предназначен для формирования продольных пазов на кромке изделия;

- калёвка – незаменимый инструмент для фигурной резки, применяемый для изготовления карнизов, багетов, коробок для дверных проёмов;

- грунтубель – выполнен в виде колодки с боковой установкой резца, предназначен для формирования пазов вдоль древесных волокон;

- горбач – имеет колодку выгнутой формы, что позволяет обрабатывать поверхности внутреннего и внешнего диаметра изделий.

Профессиональные столяры редко используют в работе только один вид рубанка. Чтобы из куска древесины получались оригинальные изделия, потребуется запастись полным набором инструментов.

Электрорубанок

Это отдельный вид столярного инструмента, который совмещает в себе все перечисленные выше разновидности ручных рубанков. Электрический рубанок может выполнять прямое, фигурное строгание, идеально подходят для выполнения большого объёма работ.

Однако само использование электроинструмента не приносит внутреннего удовлетворения, да и цена их порой слишком высока. Поэтому если речь идёт о строительстве дачи или поставленной на поток обработке древесины, электрорубанок незаменим, но сделать оригинальную вещицу для себя или своих близких с его помощью вряд ли получится. Теплоту изделиям из дерева придаёт только ручная обработка.

Части конструкции станка

Самодельный фуганок представлен сочетанием различных узлов, которые соединены вместе. Провести изготовление фуганка нужно с учетом нижеприведенной информации:

- Основание. Оно представлено нижней частью, на которой проводится базирование различных узлов.

- Боковая стенка. Она выступает в качестве несущего элемента, к которому крепятся для базирования различные узлы.

- Стол задний или неподвижный. Этот элемент крепится к боковой стенки, образует плоскость движения заготовки.

- Стол передний. Часто этот элемент может менять высоту расположения. Для этого создается специальный механизм.

- Боковой упор. Он крепиться на заднем столе, основное предназначение заключается в направлении движения заготовки.

- Распорные уголки. Они применяются для укрепления конструкции и повышения ее устойчивости.

- Электрорубанок. Электрорубанок применяется в качестве основы при изготовлении конструкции.

Подобный механизм характеризуется довольно простой конструкцией. Для соединения отдельных узлов проводится применение различных крепежных деталей.

Процесс изготовления

Изготовить приспособление можно самостоятельно. Инструкция следующая:

- Для начала подбирается абразив требуемой зернистости.

- Следующий шаг заключается в создании шаблона под требуемым углом. Для этого идеально подходит деревянный брусок, с которого снимается материал под требуемым углом.

Создать полноценный станок с приводом от электрического двигателя достаточно сложно. Это связано с тем, что нужно провести точные расчеты.

В заключение отметим, что рубанок при своевременной заточке ножей может прослужить на протяжении весьма длительного периода. При изготовлении лезвия применяется инструментальная сталь, которая характеризуется повышенной устойчивостью к механическому воздействию.

Алгоритм изготовления

Для сбора устройства своими руками придерживаются установленного плана. Последовательность действий выглядит так:

- Для создания опоры из металла вырезается прямоугольник. На нём делается разметка для барабана и крепёжных отверстий;

- Со всех сторон от плиты болтами вкручиваются, а затем привариваются стальные уголки;

- Из оставшихся уголков вырезают 4 ножки для рубанка;

- Полученные стойки приваривают к уголкам плиты;

- Из стальных полос собирается стойка под мотор. Крепится она через отверстия в опоре;

- Происходит зачистка швов;

- Плита снимается;

- Свариваются верхние части углов так, чтобы между ними не оставалось пространства;

- Получившиеся швы зачищаются болгаркой или напильником;

- Плита ставится на место;

- Под прорезью на хомуты или скобы ставится барабан и подшипники;

- Происходит закрепление двигателя в нужном положении (вал должен выступать);

- Шкивы устанавливаются на вал и барабан;

- Устанавливается ременная передача;

- Происходит установка двигателя таким образом, чтобы натяжение ремней было достаточным;

- Создаётся фанерный или жестяной кожух. Он крепится винтами на уголки так, чтобы закрыть ремень и двигатель;

- Корпус закрывается фанерой в месте установки кнопки запуска, затем ставится сама кнопка;

- Устанавливается конденсатор, если это необходимо;

- Своими руками собирается электрическая схема (кабель питания, кнопка, автомат, конденсаторы);

- Происходит первый пробный запуск устройства.

После начала работы мастер обращает внимание на направление кручения барабана. Оно должно осуществляться в ту же сторону, с которой подаются деревянные заготовки для строгания

Варианты использования самодельной оснастки с электрорубанком

С помощью такой оснастки очень удобно строгать небольшие деревянные заготовки — на фото ниже как раз показан этот момент.

Помимо этого, можно изготовить дополнительно площадку с регулируемыми подвижными стойками.

В данном случае, закрепив оснастку с рубанком на стойках, мы получим самодельный рейсмусовый станок для строгания и калибрования заготовок из дерева.

А еще оснастку с электрорубанком можно использовать как часть фуговального станка. Такой станок тоже очень просто собрать своими руками.

Пошаговый процесс изготовления самодельной оснастки, а также другие варианты ее использования вы можете посмотреть в авторском видеоролике.

Источник