Импеллерный насос — это устройство, которое оснащено гибким рабочим элементом. Применяются модели для нагнетания жидкости с повышенной вязкостью. Также насосы часто используются для перекачки. На сегодняшний день различные модели активно используются в фармацевтической, парфюмерной, молочной, консервной и других областях.

С густыми жидкостями устройства также могут работать, однако в этой ситуации многое зависит от мощности двигателя. Если рассматривать преимущества конкретно импеллерных модификаций, то это в первую очередь широкий спектр применения. Также стоит отметить, что насосы могут использоваться в качестве дозаторов. Для перекачки эмульсий они подходят идеально. При этом в жидкости могут содержаться различные мелкие частицы.

Устройство насоса

Импеллерный насос без двигателя представляет собой рабочее колесо. Подсоединяется оно к переходному валу. На конце его находится специальная головка. Нагнетатели у насосов применяются разного типа. Для всасывания жидкости предусмотрено отдельное отверстие. Направляющие в устройстве устанавливаются в главной камере. Непосредственно диффузор чаще всего имеется плоского типа. В некоторых случаях корпус делается с рубашкой.

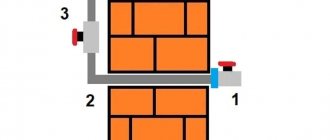

Как сделать своими руками?

Сделать импеллерный насос своими руками довольно сложно. В данном случае потребуется большая камера для закачки жидкости. Непосредственно рабочее колесо должно подбираться размером под выходное отверстие. Вал для стандартной модели имеется с диаметром не менее 2.5 см. Нагнетатель в этой ситуации целесообразнее использовать стальной. Для всасывания жидкости потребуется патрубок. Диффузоры в основном применяются плоские.

Устанавливаются они над рабочим колесом. В данном случае импеллер должен находиться рядом с нагнетателем в камере насоса. Номинальную подачу устройства данного типа обязаны выдерживать на уровне 3 куб. метра в час. Непосредственно двигатели устанавливаются чаще всего на 15 кВт. Напор система обязана выдерживать в 10 метров.

Макет из пенопласта и монтажной пены

Перед тем как сделать макет горы из монтажной пены, нужно подготовить основание. Это может быть лист картона или кусок фанеры. На него из флакона выдавить струю из баллончика и сформировать гору. Нужно учесть, что при застывании монтажная пена расширяется, поэтому размеры увеличатся. При работе нельзя трогать не застывший материал руками!

Оставить на сутки для уплотнения. Острым ножом срезать лишнее. Верхний слой можно сделать из папье-маше, либо просто выкрасить в нужные цвета.

Сделать макет горы можно из толстого куска пенопласта. Несколько слоев этого материала накалывают друг на друга, скрепляя их зубочистками. Затем срезаются излишки, производится декорирование верхнего слоя.

Как сделать макет горы, подскажет фантазия. Можно использовать большое количество подручных материалов. Для декорирования можно применить веточки, шишки, искусственные растения. Имитацию воды можно сделать с помощью клеевого пистолета.

Насос типа «НСУ-3/0,35»

Этот импеллерный насос (12 вольт) оснащен камерой цилиндрического типа. В данном случае рубашка для защиты корпуса имеется. Непосредственно переходной вал у модели предусмотрен на 2.7 см. Нагнетатель используется из стали. Головка у вала имеется с зубчиками. Если говорить про параметры, то весит указанная модель ровно 13 кг. Показатель номинальной подачи находится на уровне 3 куб. метра в час. Также важно упомянут о том, что параметр подачи составляет 12 метров. Двигатель в данном насосе применяется асинхронного типа, а мощность его равняется 18 кВт.

Устройства «НСУ-3/0,75»

В парфюмерной области активно используется данный импеллерный насос. Устройство его сильно схожее с модификацией НСУ-3/0,35. С жидкостью насосы способны работать разной вязкости. Камера у модели установлена цилиндрического типа. Нагнетатель в данном случае располагается за рабочим колесом. Непосредственно импеллер применяется с не большими направляющими. Переходной вал в диаметре составляет ровно 2.5 см. Головка его сделана с зубчиками, и способна выдерживать большие нагрузки. Двигатель у модели имеется асинхронный, а мощность его достигает 20 кВт. Напряжение данный импеллерный насос «НСУ» может выдерживать 220 В при рабочей частоте в 45 Гц.

Предназначение ирригатора

Некоторые стоматологи активно применяют профессиональный ирригатор при выполнении гигиенической чистки зубов пациенту. Не менее эффективный и стандартный домашний прибор – стационарный (с обязательным подключением к водопроводу) или портативный (переносной).

Чистка зубов

Внимание стоматологов к ирригаторам обращено вследствие следующих причин:

- своевременное очищение полости рта способствует предотвращению развития кариеса и прочих заболеваний зубов и десен;

- происходит улучшение запаха изо рта;

- осуществляется достойная очистка брекет-системы;

- оказывается профилактика кровоточивости десен;

- обеспечивается уход за установленными имплантами, предотвращается их выпадение.

Особенно врачи рекомендуют пользоваться таким прибором беременным для предупреждения пародонтита и больным сахарным диабетом, у которых зачастую развивается болезнь десен при повышении уровня глюкозы в крови. Прибор также поможет детям предотвратить развитие кариеса.

Модели для молочных продуктов

Насосы для молочных продуктов, как правило, изготавливаются с продолговатыми камерами. Двигатели на них часто устанавливаются коллекторного типа. Нагнетатели, в свою очередь, имеются стальные. Непосредственно переходные валы применяются небольшого диаметра. Для молочных изделий требуются модели с высоким параметром оборотов. Если говорить про мощность, то в среднем она колеблется в районе 20 кВт. Показатель номинальной подачи при этом равняется 4 куб. метра в час. Кинематическую вязкость устройства данного типа выдерживают в 210 сСт.

Как построить свой самолет со своим двигателем на сверхпроводниках и жидким азотом

Подсказка: сделать все маленьким.

Вступление

Всем привет. По образованию я инженер по эксплуатации летательных аппаратов и авиационных двигателей, но в данной статье я опишу как сделал небольшой электродвигатель на сверх проводниках, и поэтому мое вступление прошу принять как оправдание тому, что в разработке и изготовлении электродвигателей, я не обладаю достаточной компетенцией и опытом, но все-же я его сделал. А посему, уважаемые эксперты, специалисты, профессионалы и аналитики прошу сделайте поблажки для дилетанта, а всю критику и доказательства вашей правоты прошу предоставить в виде решений, изготовленных собственными руками.

Начало

Так получилось, что весной 2022 я начал работать инженером в компании СуперОкс. Я принимал участие в разработке электродвигателя на сверхпроводниках (Фото). Работа по началу была интересная и иногда пыльная в перемешку со стружкой из различных материалов. Столько проблем удалось решить :). Спустя полгода я понял, что путь до полноценного самолета с двигателем на сверхпроводниках будет долгим и сложным. Тогда родилась идея сделать свой двигатель, поставить его на маленький беспилотник или радиоуправляемый самолет и совершить хотя бы один полет.

Для справки. Когда я только узнал об этой компании, то я знал что такое сверхпроводник, но не предполагал, что производство такого продукта существует в РФ. Реально было приятно, что такие производства существуют и развиваются.

В процессе работы и общения с коллегами узнавал всякие тонкости и особенности применения сверхпроводников. По мере приобретения знаний менялась и адаптировалась конструкция двигателя.

Где-то в январе 2022 года появилось чувство, что если ничего не начать делать, то момент может быть упущен навсегда (пока семь раз отмеришь, другие уже давно отрежут). На этот момент я считал, что накопил достаточное количество знаний для реализации всего проекта и начал параллельно с основной работой заниматься своим двигателем.

Изначально идея была разработать двигатель на базе какого-либо доступного бесколлекторного электродвигателя для радиомоделей, с внешним ротором на постоянных магнитах (аутранер).

Пример бесколлекторного двигателя, который можно найти во многих радиоуправляемых моделях.

Но на этом пути были такие явные сложности как:

- трудоемкость намотки обмоток на статор. (Дело в том, что провод из сверхпроводника представляет собой металлическую ленту с несколькими слоями напыления. Сам по себе сверхпроводник — это тонкий слой керамики. Если ленту сильно гнуть, то можно повредить слой сверхпроводника (

); - статорное железо (магнитопровод) будет в жидком азоте. На его охлаждение требуется потратить дополнительный объем азота. Также статорное железо при работе электродвигателя будет греться и поэтому азот будет испаряться интенсивнее;

- сложность вывода вала воздушного винта. Нужно обеспечить теплоизоляцию между ротором и криостатором. Так же необходимо защитить полость ротора от намерзания льда и конденсации кислорода;

- сложность при коммутации обмоток. Лента проводника тонкая и гнется с некоторыми ограничениями, паять 24 контакта, пытаясь уложить в малый объем, должно быть сложно.

Схема электродвигателя вертикальной компоновки и внешним ротором.

Было непонятно как изолировать термостат, как избежать намерзания влаги на выходной вал и подшипники, и как выводить вал воздушного винта.

Дальнейшие размышления были о возможности перейти к бесщеточным электродвигателям с внутренним ротором на постоянных магнитах (инранер). Эта идея выглядела более привлекательнее. Важное изменение — это решение продувать испаряющимся азотом полость ротора. Благодаря этому при постоянном потоке испаряющегося азота внутрь не должен проникать воздух вместе с влагой и кислородом. и поэтому не должны замерзать подшипники. Если бы внутрь начал проникать воздух, то влага из него стала бы конденсироваться на поверхности внутренней части корпуса ротора. Образовавшийся лёд мог легко прихватить как подшипники, так и сам ротор к внутренней стенке. Но не меньшую опасность мог представлять кислород. Дело в том, что он конденсируется при температуре порядка -183 градусов Цельсия (для сравнения азот кипит при -196,5 градусах Цельсия). Это приводит к более интенсивному испарению азота при поглощении энергии конденсации кислорода и его охлаждении, через тонкую стенку. И сам факт наличия жидкости в полости, где должен вращаться ротор, отрицательно влияет на работоспособность двигателя.

Схема электродвигателя вертикальной компоновки с внутренним ротором

У этой конструкции плюсов было больше чем у предыдущего решения. Однако наличие магнитопровода статора также грозило существенным увеличением трудоемкости. Самый простой выход из этой ситуации это избавиться от магнитопровода. Так пришла идея сделать двигатель без магнитопровода статора (статорного железа).

Но ещё оставался вопрос как увеличить взаимодействие магнитного потока между катушками статора и постоянными магнитами ротора. Магнитопровод нужен для того чтобы передавать магнитный поток, но если катушку поднести максимально близко к магниту (ещё лучше чтобы магнит находился внутри катушки), то возможно, это позволит компенсировать отсутствие магнитопровода.

И тогда постепенно выкристализовалась идея конструкции с шестью распределенными катушками через один полюс и ротором с двумя полюсами.

План «А»

На виде сверху это выглядело так:

Схема электродвигателя с шестью катушками и двухполюсным ротором.

Далее я начал прорисовку идеи в 3d-cad T-Flex. К этому времени удалось раздобыть несколько постоянных магнитов, геометрия которых определила габариты ротора и, как следствие габариты всего двигателя в последующем.

Так появилась примерно такая конструкция:

Первый разработанный вариант магнитной системы с катушками из сверхпроводника.

Пришлось потратить кучу времени на разработку рамки для катушки. Основная проблема заключалась в том, лента ВТСП фактически гнется только в одной плоскости, но допускает некоторое кручение. Сочетание этих двух факторов ограничивают траекторию по которой эта лента может быть уложена. Но в конце концов удалось начертить и напечатать на 3д принтере первый прототип рамки, на который удалось успешно закрепить ленту сверхпроводника.

Первая напечатанная рамка для намотки ленты из сверхпроводника

Помимо рамки также был напечатан корпус ротора, для размещения магнитов, опоры и цилиндр внутренней трубы. Добыты подшипники и ось ротора.

Для отладки двигателя, на рамки вместо ленты ВТСП была намотана обмоточная медная проволока. На каждую рамку уместилось 4 витка (по рекомендации человека, который занимался расчетами двигателя, необходимо было 5 витков).

Медный аналог двигателя для проверки работоспособности двигателя.

Все было собрано, спаяно и подключено к регулятору скорости ESC Castle Talon 90.

Первая попытка запуска медного аналога показала очевидное — низкий крутящий момент. В первоначальный момент контроллер начинает принудительно вращать ротор без обратной связи. После того как начинает работать обратная связь, контроллер может нормально управлять двигателем. Но из-за отсутствия магнитопровода обратная связь по обратной ЭДС была затруднена, а низкий крутящий момент и момент инерции ротора приводили к тому, что ротор не успевал раскручиваться и совершал колебательные повороты около некоторого равновесного положения.

Но после принудительной раскрутки ротора двигатель запустился. И начал вращаться так лихо, что у меня возникло опасение, что напечатанный ротор разлетится на сегменты и магниты как шрапнель полетят в стороны. Тогда удалось намерять 14 тыс.об./мин и замечена ещё одна особенность: на больших оборотах момент был больше чем на малых. В следующем эксперименте я поднял входное напряжение с 12 В до 24 В и тогда двигатель начал самостоятельно запускаться.

Этот предварительный успех окрылил меня. Полагая, что при больших токах и оборотах порядка 10 тыс. об/мин, мощности двигателя будет достаточно для вращения воздушного винта небольшого диаметра и малого шага, я решил сделать двигатель горизонтальной компоновки, с прямым приводом на воздушный винт.

Но предстоял ещё один неприятный момент. Дело в том, что в вертикальной компоновке катушки должны были быть в термозащитном контейнере (термокружка из икеи? :)), а в центре должен находится тонкостенный цилиндр из пластика. Сверху должна быть крышка которая направляет испаряющийся азот в цилиндрическую полость ротора откуда выбрасывается в атмосферу. Этот газообразный азот, при своем истечении, не дает проникать в полость ротора атмосферному воздуху. Решение этой проблемы нашлось довольно изящное на мой взгляд. В верхней части сосуда где размещается азот была спроектирована трубка с отверстиями. Эта трубка отводила испарения азота вниз, вдоль передней стенки двигателя (двигатель с толкающим винтом) и выходила в районе передней опоры. Далее газообразный азот проходил через передний подшипник, в зазор между ротором и статором и выходил через задний подшипник.

Разрез двигателя в вертикальной плоскости. Стрелками показано направление движения газообразного азота. (Термоизоляция корпуса не показана)

Итоговый рецепт получился такой: корпус статора представлял собой емкость с центральной трубой для размещения ротора с опорами. Вокруг центральной трубы были размещены шесть катушек. Катушки у задней стенки коммутировались между собой и тремя токовыводами, к которым подсоединялись клеммы медных проводов. Там же на задней стенке крепилась горловина заправки азотом с крышкой. Для удобства заливки жидкого азота крышка заливной горловины заменялась на воронку.

Ротор состоял из вала 8 мм из нержавеющей стали (вал от сломанного струйного принтера), на который был напрессован пластиковый корпус ротора, напечатанный на 3Д-принтере, с запрессованными в него магнитами. На конце вала крепилась цапфа воздушного винта.

Передняя опора ротора была напечатана из PLA-пластика на 3д принтере и в неё вставлялся керамический подшипник. Задняя опора также напечатана 3Д принтере и также с подшипником.

Комплект рамок с намотаным сверхпроводником и латунные токовыводы токарно-ручной работы.

Все было напечатано, склеено на суперклей, спаяно, собрано, замотано в криогель, красивый блестящий скотч и размещено на стенд.

Двигатель в сборе и готовый к первым испытаниям с заморозками

Первые запуски показали несовершенство конструкции. В принципе двигатель начинал вращаться, но из-за температурных деформаций клинили подшипники и ротор останавливался. А учитывая низкий крутящий момент двигателя, запустить его спустя 5 минут после заливки азотом не представлялось возможным. В какой-то момент показалось что двигатель все же начал крутиться, но вал оставался неподвижным. Как оказалось, из-за низкой температуры сжался пластиковый корпус ротора и, как следствие он развалился в тонких местах.

Корпус ротора в развале

Корпус ротора был напечатан заново. После установки корпуса ротора на вал и запрессовки магнитов, корпус был обклеен стеклонитью на циакрине.

Далее была борьба с опорами и подшипниками, чтобы они не клинили сразу (это ещё половина недели исследований, доработок и испытаний). В итоге, с новым корпусом ротора и новыми опорами, двигатель начал стабильно запускаться и мог продолжительное время выдавать тягу достаточную для полета самолета массой примерно 3 кг (время непрерывной работы около 1 мин).

Было решено ставить на самолет и лететь.

На тот момент у меня был пустой планер китайского самолета Hunter с размахом крыла 1.8 м. Я его немного адаптировал для установки двигателя. В частности задняя часть фюзеляжа была обрезана до точек крепления крыла для того чтобы сместить двигатель вперед и тем самым легче сбалансировать самолет.

Ещё решил не заморачиваться с автопилотом, а ставить радиоуправление. Итоговый вес самолета оказался в районе 3,6 кг.

У меня уже был опыт использования аппарата такой массы и на обычном бесколлекторном электрическом двигателе с резиновой катапультой этот самолет взлетал и летал продолжительное время и поэтому я решил что полет возможен (

).

Договорился с пилотом, выехал в поле и в итоге полет не получился.

Этому провалу сопутствовало несколько факторов:

- Большой вес самолета при низкой мощности двигателя. Резино-катапульта разогнала самолет до начальной скорости, но низкая мощность двигателя и резкий набор высоты сразу после взлета привел к снижению скорости и, как следствие к сваливанию и падению самолета.

- Некачественная аэродинамика. Стандартный фюзеляж планера был весьма «пухлый». Также аэродинамичности не прибавляет торчащий кусок силового шпангоута, к которому крепился двигатель, и две вертикальные плоскости в задней части фюзеляжа образованные срезом фюзеляжа и задней стенкой двигателя.

- Есть ещё один фактор который по своему мог влиять на работу двигателя. Дело в том, что с наружи двигатель был покрыт алюминиевой лентой на самоклеящейся основе. А учитывая небольшое расстояние между ротором и стенкой переменные магнитные поля при вращении ротора создают противо ЭДС в тонком слое фольги. И при увеличении оборотов этот эффект только усиливается (демонстрация данного эффекта на примере колебания постоянного магнита над алюминиевой плитой).

Решения были следующие:

Чтобы снизить массу самолета, все детали были взвешены, измерены и создана весовая модель самолета. В итоге было решено переставить двигатель ещё ближе к передней части самолета. Убрать две АКБ общей массой 1000 г. Вместо неё будет установлена одна батарея массой примерно 300 г. Для соблюдения балансировки батарею должна быть выдвинута ещё вперед на 150 мм и для этого требовался новый фюзеляж.

Весовая модель самолета. Сверху старая модель, снизу модель с новым фюзеляжем и новой АКБ

Новый фюзеляж также должен улучшить аэродинамику самолета.

Потратив ещё несколько дней. Фюзеляж был спроектирован, вырезан на станке ЧПУ. Обклеен стеклотканью и покрашен.

Изготовление нового планера на фрезерном станке с ЧПУ

Примерка нового фюзеляжа.

Предварительная сборка самолета

Алюминиевый скотч с поверхности двигателя был удален.

Помимо фюзеляжа были вырезаны силовые шпангоуты для усиления и подставка под самолет с новым фюзеляжем.

Подставка под самолет

Все было собрано и снова готово к полету.

В поле, перед самым взлетом произошел отказ двигателя. После нескольких попыток запустить двигатель я прозвонил обмотки двигателя и выявил обрыв одной фазы.

Печаль.

После разбора двигателя выяснилось, что во внутренней трубе напечатанной из пластика появилась трещина. В результате уровень азота был намного ниже необходимого и верхние проводники не охлаждались. Как результат, при подаче большого тока, самый верхний проводник, идущий к токовыводу, перегорел.

Но самое важно что корпус из напечатанного пластика уже не подлежал восстановлению.

На этот момент доступа к 3Д принтеру у меня не было, но был фрезерный станок ЧПУ. И так настала очередь плана Б.

План «Б»

Было решено сделать корпус двигателя из пеноплекса на фрезерном станке с ЧПУ. В двигателе, напечатанном на 3Д принтере, пластик выступал как прочная оболочка, обеспечивающая прочность и герметичность емкости, а поверхность теплоизолировалась криогелем толщиной 5 мм.

В новой конструкции внешний корпус статора изготовлен из пеноплекса. Он же должен обеспечивать герметичность,теплоизоляцию и частичную прочность (прямо-таки ТРИЗ). Для повышения прочности корпуса, снаружи пеноплекс обклеивался стеклотканью на эпоксидной смоле. В передней части двигателя также крепился силовой шпангоут из 2 мм стеклотекстолита. Внутри проходила труба для ротора и в верхней части емкости трубка для отвода газообразного азота. Обе трубки изготовлены из стеклоткани на эпоксидной смоле ЭТАЛ-Карбон Light.

Также заливная горловина была перенесена на боковую поверхность, так как при расположении на задней стенке, воронка для заливки мешала вращению воздушного винта и после заливки, перед запуском, приходилось её снимать. Это не принципиально при полетах, но при отработке и испытаниях постоянно менять воронку на крышку и обратно неудобно.

Разрез двигателя с корпусом из пеноплекса

Переднюю опору пришлось доработать, так как в новой конструкции она вставлялась со стороны винта.

Криостат с корпусом из пеноплекса в процессе изготовления.

Полученная конструкция была собрана и готова к проверке.

В этот раз я решил сделать предварительное опробование на стенде без выезда в поле. И в процессе проверок двигатель сгорел опять.

Снова печаль.

Катушка перегорела полностью.

Спустя два дня, моря разочарования, литра пива и 4 литров отборного чая решил предпринять последнюю попытку создать двигатель на сверх проводниках. Настала очередь плана В.

План «В»

Доработанная конструкция двигателя

У меня оставался второй комплект катушек намотанный на рамки. Также было ещё несколько рамок, из которых восстановил медный аналог.

За неделю восстановлен медный аналог для предварительной проверки, отработки и настроек контроллера.

Двигатель ВТСП, который я до этого собирал и испытывал, обозначен как №1. Он был разобран на отдельные элементы. Перегоревшие две катушки были заменены. Обмотки были заново скоммутированы. Была внедрена новая конструкция токовыводов.

Статоры в процессе изготовления. По порядку слева медный аналог, по центру новые катушки статора для двигателя №2, справа восстановленные катушки для двигателя №1

Готовый статор для двигателя №2. Немного видная конструкция токовыводов.

Для медного аналога были выпилены стенки спереди и сзади, чтобы двигатель можно было крепить аналогично криогенному. Два криогенных двигателя собирались параллельно с таким расчетом, чтобы большую часть настроек и испытаний сделать на №1, а окончательную настройку и полет выполнить на №2.

Обклеивание криостатов стеклотканью с эпоксидной смолой

Ротор для всех трех двигателей был один.

Готовые статоры всех двигателей и единый ротор для них.

Также на станке ЧПУ сделал простой стенд для измерения тяги и проверил его работу на обычном бесколлекторном электродвигателе.

Стенд для проверки двигателя и отработки параметров электронного контроллера управления частотой вращения двигателя.

После склейки и сборки ещё два дня занимался настройкой различных контроллеров. Довольно неплохо подходил контроллер Marcus SL110, но после нескольких испытаний все же он сгорел. Есть особенность таких контроллеров. При запуске двигателя они могут давать длительные серии импульсов. При запуске обычного медного бесколлекторного двигателя, ток ограничен сопротивлением подводящих проводов и обмоток, но в случает с двигателем ВТСП, ток ограничивается сопротивлением одних подводящих проводов. По этой причине предположительно и сгорел данный контроллер.

В итоге трех дней настроек удалось получить рабочую схему из батареи литий-полимерных аккумуляторов напряжением 24 В и ёмкостью 3.5 А*ч, контроллера Castle Fenix Edge Lite, и двигателя на сверхпроводниках №2.

Все было проверено на стенде со штатной батарей и приемником радиоуправления, установлено на самолет и проверено ещё раз в сборе.

Испарения азота истекающие из-под задней опоры двигателя.

Итак настал май.

2 мая я с готовым самолетом, жидким азотом и другой сопутствующей «хурмой» выехал на летное поле. Сам я рулить радиоуправляемым самолетом умею плохо, поэтому пришлось уговаривать местных пилотов. На мои просьбы отозвался Василий, хотя и предупредил, что возможно самолет разобьется. Но по сути, разбить самолет у меня было намного больше шансов.

Самолет с электродвигателем на сверхпроводниках готовый к полетам.

И первый полет закончился аварийной посадкой.

Быстрый осмотр показал, что внешне все целое и было принято решение сделать вторую попытку, но на меньшей мощности.

Перед второй попыткой мы провели небольшую проверку как работает двигатель на некоторых режимах и после определения решили взлетать.

На это раз полет оказался успешным.

На волне этого успеха хотели совершить ещё один полет, но видать подшипники снова начали подклинивать и двигатель не выдавал необходимой мощности, а в некоторые моменты он останавливался. И так мы решили, что одного полета хватит и можно заканчивать эту эпопею.

Самолет взлетел, совершил короткий полет и пусть он был недолгим, но тем не менее я считаю его можно рассматривать как первый полет летательного аппарата с тягой от силовой установки на сверхпроводниках.

Что дальше? Можно улучшить конструкцию ротора для увеличения крутящего момента. Есть идея, как сделать опоры в которых не будут замерзать и клинить подшипники. Сделать безрамочные катушки для улучшения охлаждения. Все это приведет к увеличению надежности, мощности и времени работы двигателя. А после этого прикрепить шасси, поставить на него автопилот, для сбора информации об эффективности двигателя и сделать ещё несколько полетов…, но это уже будет второй или очередной полет — первый полет уже состоялся.

Для этого проекта продолжения не будет. Основная задача была сделать хотя бы один полет (см. начало статьи) и эта задача выполнена.

П.С. Хочу выразить благодарность сотрудникам за помощь, консультации и поддержку, а также за то что не пытались ограничить моё творческое безумие. Успехов Вам, и хорошего финансирования, на вашем долгом пути внедрения ВТСП в повседневную жизнь. Отдельная благодарность г.Ижевск за предоставленный планер. Также спасибо за консультации по эпоксидной смоле для жидкого азота.

И главная благодарность пилоту Василию, за то что не побоялся взять на себя ответственность за первый полет летательного аппарата с моим электрическим двигателем на сверхпроводниках и жидким азотом.

П.П.С. 3D модель двигателя для скачивания: Модели для скачивания

Устройства для масложировых продуктов

Для масложировых продуктов применяются насосы большой мощности. Камеры для них используются только с рубашками. При этом уровень шума в данном случае не должен превышать 65 дБ. Если говорить про конструктивные особенности моделей, то внимания заслуживают импеллеры. Направляющие у них применяются малой длины, однако нагрузки они выдерживают большие.

Рабочее колесо устанавливается непосредственно в камере. Переходные валы у моделей по диаметру довольно сильно отличаются. Двигатели чаще всего можно встретить асинхронного типа с мощностью на уровне 15 Вт. Показатель напора устройств достигает 11 метров. Параметр номинальной подачи в свою очередь не превышает 6 куб. метров в час.

Особенности моделей для производства кондитерских изделий

Для производства кондитерских изделий насосы подбираются с большим параметром кинетической вязкости. В данном случае температура перекачки должна обеспечиваться как минимум 80 градусов. Если обращать внимание на конструктивные особенности устройств, то следует упомянуть о мощности двигателей. В среднем указанный параметр колеблется в районе 22 кВт. Непосредственно камеры имеются цилиндрической формы.

Переходные валы применяются с диаметром от 2.1 см. Нагнетатели чаще всего устанавливаются за диффузором. Головки у моделей имеются с зубчиками. Направляющие, как правило, встречаются небольшой длины. Показатель номинальной подачи насосов находится на уровне 4 куб. метров в час. При этом параметр напора составляет не более 13 метров. Патрубки для всасывания применяются различного диаметра.

Насосы для плодоовощной продукции

Для плодоовощной продукции импеллерный насос требуется с большим всасывающим патрубком. Работать устройства должны при температуре не менее 70 градусов. Двигатели на моделях, как правило, устанавливаются коллекторного типа с мощность на уровне 15 кВт. Работают они от сети с напряжением в 220 В и рабочей частотой на отметке 55 Гц.

Переходные валы у них применяются короткие. Таким образом, показатель номинальной подачи у устройств незначительный. Однако параметр напора в среднем равняется 12 метрам. Также важно отметить, что рабочие колеса устанавливаются непосредственно в камере. На сегодняшний день на рынке представлено множество модификаций с рубашками. Уровень шума в среднем у них равняется 60 дБ.

История

Чертёж вертолёта Да Винчи. 1480-е годы.

Идея воздушного винта происходит от архимедова винта.

Известен чертёж Леонардо Да Винчи с изображением прообраза вертолёта с несущим винтом. Винт всё ещё выглядит как архимедов.

Аэродромическая машина М. В. Ломоносова. Модель.

В июле 1754 года Михаил Ломоносов провёл демонстрацию аэродромической модели. На ней лопасти уже уплощены, что приближает их к современному виду. Предполагается, что Ломоносов использовал образ китайской детской игрушки — бамбукового вертолётика.

Современная японская игрушка такетомбо — бамбуковый вертолёт, происходящая от китайского варианта. Слева — бамбук, справа — пластик.

Насосы в косметической сфере

Импеллерный насос для изготовления мазей является компактным. Мощный двигатель в данном случае не требуется. Переходные валы у моделей устанавливаются небольшого диаметра. Нагнетатели чаще всего используются стальные. Непосредственно импеллеры в основном встречаются плоские. Рабочие колеса в насосах применяются с направляющими. Если говорить про параметры устройств, то важно упомянуть о мощности, которая в некоторых моделях не доходит даже до 12 кВт. Показатель напора в свою очередь равняется не более 8 метров.

Советы и рекомендации по использованию ирригатора

Чтобы очищение полости рта происходило качественно и эффективно, рекомендуется соблюдать следующие правила:

- Новички должны пользоваться устройством с регулированием самой малой мощности потока воды. Это необходимо для предотвращения кровоточивости десен и прочих проблем с зубами, которые еще не привыкли к этому методу очистки.

- Рекомендации стоматологов основаны на разделении полости рта на 4 участка. Начинайте очищение с передних зубов.

- Очищать следует все участки ротовой полости – внешняя сторона зубов, внутренняя, десны, межзубные пространства и зубодесневые карманы, в которых часто оседает пища, приводящая к развитию заболеваний десен.

- Все движения должны быть плавными, поскольку резкое воздействие может привести к воспалительной реакции десен.

Самостоятельное изготовление ирригатора существенно экономит семейный бюджет, а также делает уход за зубами более тщательным и качественным.

Модели для производства парфюмерии

Для изготовления парфюмерии импеллерный насос, как правило, используется небольшой мощности. В данном случае двигатели должны быть коллекторного типа. Работают они от сети с напряжением 220 В, а рабочая частота у них равняется 53 Гц. Непосредственно переходные валы используются с диаметром около 2.5 см. По размерам всасывающих патрубков модели довольно сильно отличатся. В этой ситуации многое зависит от объема основной камеры. Нагнетатели часто делают из стали. Направляющие для таких устройств подходят только плоские.

Диффузор во многих моделях располагается у самого колеса. Если говорить про параметры насосов, то важно упомянуть о номинальной подаче. В среднем указанный показатель не превышает 3 куб. метров за час. Однако есть и более мощные модели. В данном случае параметр напора лежит в пределах 12 метров. Температура перекачки у насосов максимум допускается в 70 градусов. Кинетическая вязкость должна быть не менее 230 сСт.

Что такое ирригатор

Ирригатор с насадками

Ирригатор – это устройство, использующееся для гигиены ротовой полости в качестве очищения зубов и профилактики развития заболевания десен. Принцип работы прибора заключается в подаче мощной струи воды, которая под своим напором способна прочистить межзубные пространства от остатков пищи и устранить налет с поверхности зубов.

Устройство состоит из трех основных частей:

- механической части;

- контейнера для воды, если прибор портативный (переносной);

- насадки для подачи воды.

В контейнер зачастую заливают не простую воду, а специальный раствор, позволяющий осуществлять должный уход за зубами. Растворы могут быть различными:

- антисептическими;

- гигиеническими;

- лечебными;

- предназначенными для улучшения запаха изо рта.

Проточный ирригатор

Насосы в фармацевтике

Для фармацевтики очень важна форма рабочего колеса. В данном случае направляющие должны толщину иметь как минимум 1.2 см. Все это позволит без проблем прокачивать жидкость с мелкими частицами. Параметр кинематической вязкости должен лежать в районе 210 сСт. При этом номинальная подача приветствуется не ниже 4 куб. метров в час. Дополнительно учитывается показатель напора. В среднем он составляет 12 метров. Однако если рассматривать модификации с коллекторными двигателями на 10 кВт, то в этой ситуации у насосов данный параметр будет доходить до 14 метров.

Обучающий мини-аттракцион

Рассказать об основах одной из самых интересных наук – физики – можно с помощью макета фонтана из пластиковой бутылки и воздушного шарика.

Кроме шарика и бутылки нужно приготовить острый нож с тонким лезвием, трубочку для коктейлей (чем длиннее, тем лучше), кусочек пластилина, оконной замазки или большой шар жевательной резинки, синюю пищевую краску и вместительный тазик. Можно провести эксперимент в ванной, чтобы не устроить «потоп» в квартире.

Итак, начнем. В боку емкости делаем маленькое отверстие такого же диаметра как трубочка. Место соединения деталей тщательно герметизируем, наливаем подкрашеную воду.

Устанавливаем конструкцию в тазик или в ванную. Воздушный шарик надуваем и надеваем на бутылку. Когда воздух из шарика начнет поступать в резервуар, он выдавит воду, то есть наш фонтан заработает.

Насосы для производства бытовой химии

Для производства бытовой химии отлично подходит импеллерный насос с коллекторными двигателями. Предельная частота в данном случае не должна превышать 50 Гц. Если говорить про конструктивные особенности моделей, то важно отметить, что переходные валы допускаются с диаметром не менее 2.6 м. За счет этого обеспечивается хороший напор. Также внимания заслуживает нагнетатель. В данных конфигурациях он устанавливается за диффузором.

Непосредственно рабочие колеса по диметру могут отличаться. В среднем показатель номинальной подачи равняется 4 куб. метра в час. Двигатели в данном случае мощность имеют не менее 12 кВт. Для жидкости максимум температура допускается в 75 градусов. Многие модели производителями делаются с рубашками.

Детали самодельного ионизатора воды

Создателю ионизатора воды потребуется два пластиковых контейнера ёмкостью 5 литров каждый. Двумя такими контейнерами фактически обеспечиваются отдельные камеры для рабочих электродов.

Титановые электроды, конечно, лучший вариант для такого случая. Тем не менее, алюминиевые или медные электроды зачастую применяются компаниями-производителями ионизаторов воды.

Соответственно, для самодельной конструкции такой вариант тоже подойдёт. Также понадобится:

- труба ПВХ диаметром 50 мм,

- небольшой кусочек замши,

- несколько зажимов типа «крокодил»,

- электрический провод,

- система питания 12 (24) вольт,

- два медных (титановых или алюминиевых) электрода.

Модели для работы с нефтепродуктами

Для перекачки нефтепродуктов насосы можно встретить самые разнообразные. В первую очередь важно упомянуть компактные модели, мощность которых не превышает 10 кВт. В данном случае переходные валы устанавливаются диаметром менее 2.2 см. Непосредственно камеры используются короткие. Рубашки для них устанавливаются довольно редко.

В среднем номинальная подача устройств находится на уровне 4.5 куб. метров в час. Показатель напора не превышает 11 метров. Направляющие у данных насосов имеются короткие. Таким образом, параметр предельной частоты может достигать 60 Гц.