Лазерная резка является наиболее прогрессивной, но и дорогой по стоимости технологией. Зато с ее помощью можно достичь таких результатов, которые не под силу другим способам обработки металла. Способности лазерных лучей придавать любому материалу нужную форму поистине безграничны.

Уникальные возможности лазера основываются на характеристиках:

- Четкая направленность – за счет идеальной направленности лазерного луча энергия фокусируется в точке воздействия с минимумом потерь,

- Монохроматичность – у лазерного луча длина волн фиксирована, а частот — постоянна. Это позволяет сфокусировать его обычными линзами,

- Когерентность – у лазерных лучей высокий уровень когерентности, поэтому их резонансные колебания усиливают энергию на несколько порядков,

- Мощность – вышеперечисленные свойства лазерных лучей обеспечивают фокусировку энергии высочайшей плотности на минимальной площади материала. Это позволяет разрушать или прожигать любой материал на микроскопически малом участке.

Устройство и принципы работы

Любое лазерное устройство состоит из следующих узлов:

- источника энергии;

- рабочего органа, продуцирующего энергию;

- оптоусилителя, оптоволоконного лазера, системы зеркал, усиливающих излучение рабочего органа.

Лазерным лучом точечно создается нагрев и плавление материала, а после продолжительного воздействия — его испарение. В результате шов выходит с неровным краем, испаряющийся материал осаждается на оптике, что сокращается срок ее эксплуатации.

Для получения ровных тонких швов и удаления паров используют технику выдувания инертными газами или сжатым воздухом продуктов расплава из зоны воздействия лазера.

Заводские модели лазеров, оборудованные высококлассными материалами, могут обеспечить хороший показатель углублений. Но для бытового использования у них слишком высокая цена.

Модели, изготовленные в домашних условиях, способны врезаться в металл на глубину 1-3 см. Этого хватит, чтобы изготовить, например, детали для декорирования ворот или заборов.

Лазерная резка металла

В зависимости от используемой технологии резаки бывают 3-х видов:

- Твердотельные. Компактны и удобны в использовании. Активный элемент – кристалл полупроводника. У моделей с малой мощностью вполне доступная цена.

- Волоконные. В качестве элемента излучения и накачки используется стекловолокно. Достоинствами волоконных лазерных резаков являются высокий КПД (до 40%), длительный срок эксплуатации и компактность. Так как при работе выделяется мало тепла, нет нужды в установке системы охлаждения. Можно изготавливать модульные конструкции, позволяющие объединять мощности нескольких головок. Излучение транслируется по гибкому оптоволокну. Производительность таких моделей выше твердотельных, но их стоимость дороже.

- Газовые. Это недорогие, но мощные излучатели, основанные на использовании химических свойств газа (азота, углекислого газа, гелия). С их помощью можно варить и резать стекло, резину, полимеры и металлы с очень высоким уровнем теплопроводности.

Самодельный бытовой лазер

Для выполнения ремонтных работ и изготовления металлических изделий в быту часто требуется лазерная резка металла своими руками. Поэтому домашние умельцы освоили изготовление и успешно пользуются ручными лазерными устройствами.

По стоимости изготовления для бытовых нужд больше подходит твердотельный лазер.

Мощность самодельного прибора, конечно же, нельзя даже сравнивать с производственными аппаратами, но для использования в бытовых целях он вполне подойдет.

Как собрать лазер, используя недорогие запчасти и ненужные предметы.

Для изготовления простейшего прибора понадобятся:

- лазерная указка;

- фонарик на аккумуляторных батареях;

- пишущий CD/DVD-RW (подойдет старый и неисправный);

- паяльник, отвертки.

Как сделать ручной лазерный гравер

Процесс изготовления лазерного резака

- Из компьютерного дисковода нужно извлечь красный диод, который прожигает диск при записи. Обратите внимание, что дисковод должен быть именно пишущим.

После демонтажа верхних крепежей, извлекают каретку с лазером. Для этого аккуратно снимают разъемы и шурупы.

Для извлечения диода необходимо распаять крепления диода и извлечь его. Делать это нужно предельно аккуратно. Диод очень чувствительный и его легко повредить, уронив или резко встряхнув.

- Из лазерной указки извлекают содержащийся в ней диод, и вместо него вставляют красный диод из дисковода. Корпус указки разбирают на две половинки. Старый диод вытряхивают, подковырнув острием ножа. Вместо него помещают красный диод и закрепляют клеем.

- В качестве корпуса лазерного резака проще и удобнее использовать фонарик. В него вставляется верхний фрагмент указки с новым диодом. Стекло фонарика, являющееся для направленного лазерного луча преградой, и части указки надо удалить.

Лазерная указка

На этапе подключения диода к питанию от аккумуляторных батарей важно четко соблюсти полярность.

- На последнем этапе проверяют, насколько надежно зафиксированы все элементы лазера, правильно подключены провода, соблюдена полярность и ровно установлен лазер.

Лазерный резак готов. Из-за малой мощности использовать в работе с металлом его нельзя. Но если необходим прибор, режущий бумагу, пластик, полиэтилен и другие подобные материалы, то этот резак вполне подойдет.

Разбор привода

Имея перед собой привод, первым делом снимают верхнюю крышку, открутив 4 винта. Затем извлекают подвижный механизм, который находится в центре и соединён с печатной платой гибким шлейфом. Следующая цель – лазерный диод, надёжно впрессованный в радиаторе из алюминиевого или дюралевого сплава. Перед его демонтажем рекомендуется обеспечить защиту от статического электричества. Для этого выводы лазерного диода спаивают или обматывают тонкой медной проволокой.

Далее возможны два варианта. Первый подразумевает эксплуатацию готового лазера в виде стационарной установки вместе со штатным радиатором. Второй вариант – это сборка устройства в корпусе переносного фонарика или лазерной указки. В этом случае придётся приложить силу, чтобы раскусить или распилить радиатор, не повредив излучающий элемент.

Как усилить мощность лазера для резки металла

Изготовить более мощный лазер для резки металла своими руками можно, оснастив его драйвером, собранным из нескольких деталей. Посредством платы резаку обеспечивается нужная мощность.

Понадобятся следующие детали и приборы:

- пишущий CD/DVD-RW (подойдет старый или неисправный), со скоростью записи больше 16х;

- аккумуляторы по 3,6 вольт – 3 шт.;

- конденсаторы на 100 пФ и на 100 мФ;

- сопротивление 2-5 Ом;

- коллиматор (вместо лазерной указки);

- стальной светодиодный фонарь;

- паяльник и провода.

К диоду нельзя подключать источник тока напрямую, иначе он сгорит. Диод берет подпитку от тока, а не от напряжения.

Лазерный коллиматор

Фокусировка лучей в тонкий луч производится при помощи коллиматора. Он используется вместо лазерной указки.

Продается в магазине электротоваров. В этой детали есть гнездо, куда монтируется лазерный диод.

Откуда взять диод для лазера?

Рабочий орган любого лазера – это лазерный диод. Его можно купить почти в любом магазине радиотехнике, либо достать из нерабочего привода для компакт-дисков. Дело в том, что неработоспособность привода редко связана с выходом из строя лазерного диода. Имея в наличии сломанный привод можно без лишних затрат достать нужный элемент. Но нужно учесть, что его тип и свойства зависят от модификации привода.

Самый слабый лазер, работающий в инфракрасном диапазоне, установлен в CD-ROM дисководах. Его мощности хватает только для считывания CD дисков, а луч почти невидим и не способен прожигать предметы. В CD-RW встроен более мощный лазерный диод, пригодный для прожига и рассчитанный на ту же длину волны. Он считается наиболее опасным, так как излучает луч в невидимой для глаза зоне спектра.

Дисковод DVD-ROM оснащён двумя слабыми лазерными диодами, энергии которых хватает только для чтения CD и DVD дисков. В пишущем приводе DVD-RW установлен красный лазер большой мощности. Его луч виден при любом освещении и может легко воспламенять некоторые предметы.

В BD-ROM стоит фиолетовый или синий лазер, который по параметрам схож с аналогом из DVD-ROMа. Из пишущих BD-RE можно достать наиболее мощный лазерный диод с красивым фиолетовым или синим лучом, способным к прожигу. Однако найти для разборки такой привод достаточно сложно, а рабочее устройство стоит дорого.

Самым подходящим является лазерный диод, взятый из пишущего привода DVD-RW дисков. Наиболее качественные лазерные диоды установлены в LG, Sony и Samsung приводах.

Чем выше скорость записи DVD привода, тем мощнее установлен в нем лазерный диод.

Советы по сборке

Для проверки работы драйвера измеряют мультиметром силу тока, подаваемого на диод. Для этого к прибору подсоединяют нерабочий (или же второй) диод. Для работы большинства самодельных устройств достаточна сила тока 300-350 мА.

Если нужен более мощный лазер, показатель можно увеличить, но не более 500 мА.

В качестве корпуса для самоделки лучше использовать светодиодный фонарик. Он компактный и его удобно использовать. Чтобы не испачкались линзы, устройство хранят в специальном чехле.

Важно! Лазерный резак является своего рода оружием, поэтому нельзя направлять его на людей, животных и давать в руки детям. Носить его в кармане не рекомендуется.

Следует заметить, что лазерная резка своими руками толстых заготовок невозможна, но с бытовыми задачами он вполне справится.

Собираем карманный лазер

В этом посте я опишу, как собирал фиолетовую лазерную указку из хлама, нашедшегося под рукой. Для этого мне потребовался: фиолетовый лазерный диод, коллиматор для сведения пучка света, детали драйвера, корпус для лазера, источник питания, хороший паяльник, прямые руки, и желание творить.

Заинтересовавшихся и желающих поковыряться в электронике — прошу под кат.

Попался мне под руку убитый Blu-ray резак. Выбросить было жалко, а что из него можно сделать — я не знал. Спустя полгода наткнулся на видеоролик, в котором была показана такая самодельная «игрушка». Тут и блюрей пригодился!

В системе чтения-записи привода используется лазерный диод. Выглядит он в большинстве случаев так:

Или вот так.

Для питания «красного» диода необходимы 3-3.05 вольт, и от 10-15 до 1500-2500 миллиампер в зависимости от его мощности. А вот диод «фиолетовый» требует аж 4.5-4.9 вольт, поэтому питать через резистор от литиевого аккумулятора не получится. Придется сделать драйвер.

Так как у меня был положительный опыт с микросхемой ZXSC400, то я без раздумий ее и выбрал. Эта микросхема представляет собой драйвер для мощных светодиодов. Даташит. С обвязкой в виде транзистора, диода и индуктивности я мудрить не стал — все из даташита.

Печатную плату для драйвера лазера я изготовил известным многим радиолюбителям ЛУТ-ом (Лазерно-утюжная технология). Для этого необходим лазерный принтер. Схема нарисована в программе SprintLayout5 и напечатана на пленке для дальнейшего перевода рисунка на текстолит. Пленку можно использовать практически любую, лишь бы не застряла в принтере и на ней качественно напечаталось. Вполне подходит пленка от пластиковых папок-конвертов.

Если же нет пленки, не нужно расстраиваться! Одалживаем у подруги или жены женский глянцевый журнал, вырезаем оттуда самую неинтересную страницу и подгоняем ее под размер А4. Затем печатаем.

На фото ниже можно увидеть пленку с нанесенным тонером в форме разводки схемы, и подготовленный к переносу тонера кусочек текстолита. Следующим шагом будет подготовка текстолита. Лучше всего брать кусочек, раза в два больше нашей схемы, чтобы было удобнее прижать к поверхности во время следующего шага. Медную поверхность необходимо зашкурить и обезжирить. Теперь нужно перенести «рисунок». Находим в шкафу утюг, включаем его. Пока он разогревается, кладем кусочек бумаги со схемой на текстолит.

Как только утюг нагреется, нужно аккуратно прогладить пленку через бумагу.

В этом видео весьма наглядно показан процесс.

Когда она «прилипнет» к текстолиту, можно выключать утюг и переходить к следующему шагу.

После переноса тонера с помощью обычного утюга это дело выглядит так:

Если некоторые дорожки не перенеслись, либо перенеслись не очень хорошо, их можно поправить CD-маркером и острой иголкой. Желательно использовать увеличительное стекло, дорожки довольно мелкие, всего 0.4 мм. Плата готова к травлению.

Травить будем хлорным железом. 150 рублей за баночку, хватает надолго.

Разводим раствор, кидаем туда нашу заготовку, «помешиваем» плату и ждем результата.

Не забываем контролировать процесс. Аккуратно вытаскиваем плату пинцетом (его тоже лучше купить, этим мы избавим себя от лишнего мата и «соплей» припоя на будущей плате при пайке).

Ну вот, плата вытравилась!

Аккуратно зачищаем мелкой шкуркой, наносим флюс, залуживаем. Вот, что получается после облуживания.

На контактные площадки припоя можно нанести чуть больше чем везде, чтобы паять детали удобнее было, и без наноса припоя дополнительно.

Осталось отрезать чуть дальше обведенных контуров, и обточить лишнее надфилем. Я делал драйвер в двух экземплярах — на всякий случай. Текстолит удобно резать ножницами по металлу.

Собирать драйвер будем по этой схеме. Обратите внимание: R1 — 18 миллиОм

, а не

мегаОм

!

При пайке лучше всего использовать паяльник с тонким жалом, для удобства можно воспользоваться увеличительным стеклом, ведь детали достаточно мелкие. При этой пайке используется флюс ЛТИ-120.

Итак, плата практически спаяна.

Проволочка впаивается на место резистора на 0.028 Ом, так как такой резистор мы вряд ли найдем. Можно впаять параллельно 3-4 (выглядят как резисторы, но с надписью 0), на них около 0.1 ом реального сопротивления.

Но таких не оказалось, поэтому я использовал обычную медную проволоку аналогичного сопротивления. Точно не измерял — лишь подсчеты какого-то онлайн-калькулятора.

Тестируем.

Напряжение выставлено всего 4.5 вольт, поэтому светит не очень ярко.

Разумеется, выглядит плата грязновато до смывки флюса. Смывать можно простым спиртом.

Теперь стоит написать и об коллиматоре. Дело в том, что лазерный диод сам по себе светит не тонким лучом. Если включить его без оптики, то светить он будет как обычный светодиод с расходимостью в 50-70 градусов. Для того, что бы создать луч, нужна оптика и сам коллиматор.

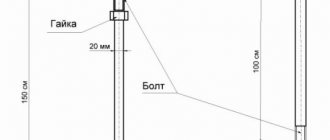

Коллиматор заказан из китая. Он содержит в себе еще и слабый красный диод, но он мне не был нужен. Старый диод можно выбить обычным болтом М6.

Раскручиваем коллиматор, выкручиваем линзу и заднюю часть, отпаиваем драйвер от диода. Оставшееся крепление зажимаем в тиски. Выбить диод можно, ударив по нему. Диод выбит.

Теперь нужно запрессовать новый фиолетовый диод. Но на ноги диоду нажимать нельзя, а по-другому запрессовывать неудобно. Что же делать? Задняя часть коллиматора прекрасно подходит для этого. Вставляем новый диод ножками в отверстие в задней части цилиндра, и зажимаем в тиски. Плавно закручиваем тиски, пока диод полностью не запрессуется в коллиматор.

Итак, драйвер и коллиматор собраны. Теперь закрепляем коллиматор в «голову» нашего лазера, и припаяем диод к выходам драйвера с помощью проводков, либо прямо к плате драйвера.

В качестве корпуса я решил использовать простой фонарик из хозяйственного магазина за сто рублей. Выглядит он так:

Все железки для лазера и коллиматор.

На прищепку для удобства крепления нацеплен магнитик. Осталось лишь вставить устройство лазера в корпус и закрутить.

Sprint layout 5, файлы разводки печатной платы в архиве.

P.S. Этот карманный лазер является достаточно опасной «игрушкой». Лазеры класса I-II для человека и глаз не особо опасны, разве что диод случайно в глаз попадет при неудачной сборке. А вот классы III-IV способны повредить или лишить зрения вовсе. Необходимо использовать очки. Направлять луч в сторону людей, а тем более в лицо — нельзя

.

Китайская красная указка светит с мощностью 0.5-1 мВт. Этот лазер имеет мощность 150-200 милливатт. Представьте, что на Вас направили одновременно 150-200 указок!