Петр Пирогов

3245 0 0

Петр Пирогов 27 апреля, 2018

Если вы автовладелец, то наверняка в гараже найдутся детали от старых и сломанных машин или мотоциклов. Я расскажу, как сделать пару стульев из старых автомобильных амортизаторов и пружин. Пара таких табуретов хорошо впишется в любой дом, в квартиру или мастерскую.

Важно! Пружины под сиденьями не сжаты, чтобы избежать травмы.

Шаг 3: разборка стоек

Важно! Снимая стойку целиком, не забывайте, что пружины находятся в сжатом состоянии.

Вначале я ослабил гайку и осторожно демонтировал пружину. Затем болгаркой отрезал проушины для сайлентблоков. Повторил те же операции со второй стойкой.

Шаг 4: основа

Для основания я использовал профилированную трубу:

- отрезал две части по 50 см;

- отрезал 4 куска по 24 см (для двух стульев).

Приступаем к работе

Первым делом удаляем на амортизаторе все выступающие части. Шлифуем его болгаркой.

Отрезаем кусок профильной трубы и две заглушки из металла.

В заглушках сверлим отверстия. Одну из заглушек ввариваем внутрь профиля, а вторую привариваем к торцу.

На следующем этапе отрезаем кусок металлической пластины. Привариваем ее к профильной трубе.

Далее отрезаем подходящий по длине кусок швеллера. Вырезаем в нем отверстие, вставляем амортизатор и обвариваем. Рядом привариваем стойку из профтрубы с прорезью для пластины.

Устанавливаем цепь. Из звездочки и отрезков профильной трубы автор собирает штурвал.

Изготавливаем хомут, привариваем его к подвижной площадке из профиля. Затем красим детали станка, после чего приступаем к сборке.

Устанавливаем собранную конструкцию на рабочем столе. Вставляем электродрель в хомут. В результате у нас получился компактный сверлильный станок.

Данный обзор подготовлен на основе видео с YouTube канала Workshop Diy. Если идея вам понравилась, напишите свое мнение о самоделке в комментариях ниже.

Источник

Шаг 5: сборка основы

Приварил детали друг к другу, соблюдая угол в 90 градусов. Затем зачистил линию реза шлифовальным диском.

Шаг 6: опорные пятаки

С помощью болгарки вырезал по 4 круга диаметром 5 см:

- вначале нанес разметку на металл;

- затем болгаркой придал округлую форму;

- шлифовальным диском довел до размера;

- приварил к стальной основе.

Шаг 8: сварка амортизатора и основы

Я прихватил точечной сваркой амортизатор к основе, предварительно выставив его по уровню строго вертикально. Затем основательно приварил, зачистил и покрасил в 3 слоя черной краской.

Шаг 9: сидушка

Я хотел, чтобы толщина основы сиденья из МДФ составляла около 3 см, поэтому склеил между собой несколько листов и стянул струбцинами до полного высыхания.

Самоделки из штока амортизатора — Морской флот

Можно сделать насос — но кому нужен тяжелый ручной насос ? Можно сделать привод для проветривателя в теплицу, но уже найден более простое решение из пластиковой бутылки. Поэтому лучше приспособить для чего-то другого. Для чего ?

а про то чтоб выкинуть не думали? или они вам дороги как память?

SergeyE написал : Поэтому лучше приспособить для чего-то другого. Для чего

когда накопится уйма ненужного «гаражного» барахла. можете заняться сварной скульптурой. Плазменник-то у Вас есть-же. Аммортизатор Ваш-на что больше похож. на часть ноги? руки?

SergeyE написал : Можно сделать насос — но кому нужен тяжелый ручной насос ?

Садоводу! Ручной опрыскиватель..

SergeyE написал : Можно сделать привод для проветривателя в теплицу, но уже найден более простое решение из пластиковой бутылки.

Не ткнете носом, — где это описывалось?

BOGA написал : Аммортизатор Ваш-на что больше похож. на часть ноги? руки?

ноги или костыля но на художественное творчество меня пока не тянет — только на утилитарное большая выставка таких скульптур была в Южном порту — действительно классно сделано — и крокодилы и роботы и т.д.

ПPOPAБ написал : Садоводу! Ручной опрыскиватель..

тяжелый и объем маленький — вроде пластиковых заплечных навалом

НБ написал : Не ткнете носом, — где это описывалось?

здесь на форуме тоже обсуждались различные варианты, но тот вот:

» > Устройство автоматического проветривания теплицы и парника. Самодельная автоматика в теплице. Раздел: Сад и огород

Так как регламент Пермского чемпионата считает винты страшным оружием на треке он имеет злой коэффициент на такую подвеску. Короче с винтами я бы попал на растерзание облегченным закорчованным субарям, эвикам и прочей мрачной технике. Чтобы остаться в пределах класса до трех литров мне нужны были амортизаторы без регулировки высоты. Я присматривался к эйбахам, танабе, кони и так далее. Цены на бэу от 16, на новые от 50. Не бюджет.

Решил сделать прокачки у своего давнего знакомого. Запись к нему была за два месяца вперед! Пожелания были: не сильно потерять в комфорте, убить раскачку, повысить энергоёмкость.

Новый комплект имеет увеличенный ход даже против штатной подвески, едва увеличенную жёсткость на сжатие и намного более жёсткий отбой. Всех нюансов настройки не знаю, поручил это дело мастеру, дав техзадание по поведению машины. Благо он сам ездит на точно таком же лексусе и несколько раз переделывал себе разные варианты амортизаторов.

Во время замены обнаружились проблемы: -разбитая левая рулевая тяга (последствия вырубки лесов) — уже заменил, тяга 800р. -передний правый ступичный подшипник на подходе (подошёл, сука, быстро) -задний левый ШС рычага (да да) -хреново отрегулированная блокировка с большим зазором -возможо трещина кузова справа у стойки (там противный скрип, который не могу найти) -насмерть закисшие задние тормоза, работала лишь внутренняя колодка. Прошлые хозяева обслуживались у геев. На следующий день отмачивали и отдалбливали два часа. Поставил колодки ADVICS за 1900р.

Я был сильно раздосадован, так как всё это опять лишние расходы. Но с другой стороны гонки бесследно не проходят, главное — качественно обслуживать!

Подвеска получилась не такой как я ожидал — она довольно комфортная. Плотная, упругая, проглатывает подбросы, гасит колебания кузова, чуть уменьшилась скорость крена (глубина осталась, нужны пружины и стабы), баланс машины сместился больше в сторону избыточной поворачиваемости. Похожа по ощущениям на РАВ4 или другой жёсткий кроссовер. Нравится. Но всё же это не трековая а более зимняя или грунтовая настройка. Для наших дорог самое оно.

На амортизаторах я поездил несколько дней, а вчера приехал на этой подвеске из Екб в Пермь. Ведь в Перми проходит чемпионат по кольцевым гонкам! О нём чуть позже, так как здесь очень интересно!

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Шаг 10: стальная пластина

Пока клей затвердевал, я вырезал две пластины из стального листа:

- обозначил центр пластины и просверлил отверстие 12 мм под шток амортизатора;

- в каждом углу просверлил отверстия под саморезы.

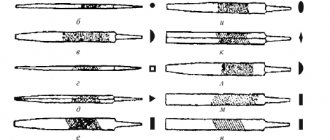

Самые распространенные неисправности

Среди самых популярных неисправностей можно выделить:

- Протечки жидкости;

- Деформации и механические повреждения корпуса;

- Повреждения штока или поршня;

- Масло не соответствует или низкого качества.

Протечки могут случаться по причине износа сальников или других уплотнителей. Сальники изнашиваются и естественным образом – шток постоянно двигается, поэтому кромка сальника через какое-то время истирается. Однако, чаще всего сальник получает повреждения по причине коррозии, задиров и пыли, песка на штоке.

Деформация корпуса образуется обычно по причине ударов по корпусу демпфирующего устройства. Вмятины не дают штоку нормально перемещаться на всю свою высоту и в месте, где деформация, поршень может упираться.

Поршень может повредится только в единственном случае – если на скорости автомобиль попадает в яму. Демпфер не выдерживает и “пробивается”. В момент пробоя поршень сталкивается с днищем камеры, что и становится причиной повреждения поршня. В результате получают повреждения и клапаны, а процессы перетекания масла из камеры в камеру серьезно нарушаются.

Масло – это рабочая жидкость в автомобильном амортизаторе. От его характеристик и качества полостью зависит работа демпфера. Если масло имеет низкую вязкость, то требуемого сопротивления движению поршня не будет – демпфер будет “пробиваться” даже на небольших ухабах. Зимой масло больше вязкости будет создавать слишком сильное сопротивление.

Шаг 11: резка сиденья

Используя циркуль, я нарисовал круг на склеенных листах МДФ, и вырезал его с помощью пилы. Края отшлифовал ленточной шлифовальной машиной.

Шаг 12: вырез для стальной пластины

Вместо того, чтобы просто привинтить пластину к сиденью, я решил углубить ее в МДФ:

- Для этого я приложил и обвел карандашом пластину;

- С помощью ручного фрезера с прямым режущим битом удалил материал на глубину пластины;

- Просверлил отверстие в центре сиденья — в него будет входить гайка на штоке.

Самарские технологии

Комфорт и управляемость стандартной вазовской «десятки» всем известны. На хорошем шоссе и умеренной скорости эти два качества-антагониста худо-бедно уживаются. Если не требовать от машины остроты управления спорткара вкупе с комфортом лимузина, вполне можно обойтись штатными настройками ходовой части. Особенно если свято соблюдать правила — даже на «зеленых» магистралях не разгоняться быстрее 110 км/ч. Но оставим моральные аспекты, поговорим о технических.

Сделать подвеску, одинаково приспособленную к ухабистой дороге и отличному шоссе, возможно. И делают. Но опция эта — привилегия дорогих и породистых автомобилей, в когорту которых «вазы» пока не вхожи. И что же, мириться с этой несправедливостью? Вовсе не обязательно! Самарское НПП «Система технологий» готовит в серию свою новую разработку — подвеску SS20 с регулируемыми амортизаторами.

Шаг 13: покраска

Я покрасил все детали черной глянцевой краской в 3 слоя, а для пружин использовал оранжевую краску. Наличие контрастного цвета освежает всю конструкцию.

Основные этапы работ

На следующем этапе отпиливаем от склеенной заготовки из фанеры все лишнее, придавая ей необходимую форму — это будет прижимная губка. Смотрите фото ниже.

В прижимной губке сверлим отверстия под ходовой винт и направляющие. Затем автор приступает к сборке самого ходового винта.

Когда все детали конструкции изготовлены, можно приступать к монтажу. В ножке рабочего стола мастер сверлит отверстия под направляющие и винт. Устанавливаем стойки.

После этого крепим прижимную губку из фанеры. Устанавливаем ходовой винт. На конце винта крепим тройник, а в него вставляем деревянную ручку.

В итоге у нас получились самодельные столярные тиски. Их удобно использовать для фиксации больших заготовок (например, деревянного бруса).

Подробно о том, как сделать такие тисы из автомобильных стоек, можно увидеть на видео ниже. Данная идея принадлежит автору YouTube канала Men’s Craft.

Источник

Шаг 14: сборка

На амортизаторы одеваю колпачок, затем пластину, которую закрепил гайкой с шайбой. Излишек резьбы срезаю болгаркой.

Как сделать рукоятку

Удобнее всего прикрепить хомут ручки от дрели или перфоратора, если же такой нет, то прикрепите любой хомут, который бы напоминал ручку. Главное чтобы было удобно держатся.

Этот хомут нужно закрепить на той части штока, где имеется резьбовое соединение. Для этого наденьте две гайки – они будут в качестве втулок. Затем нужно их хорошо приварить. Потом к тем гайкам приварить верхнюю крышку штока. Для аккуратности вида можно сточить болгаркой лишние капли, оставшиеся от сварки. После чего можно прикрутить ручку (хомут).