После того как мы определились с типом ремня и рассчитали конфигурацию обоих шкивов, принимаемся за разработку чертежей.

В качестве заготовок мы будем использовать болванки собственного изготовления. Подробнее об этом можно ознакомиться в разделе Литейка. Две заготовки были специально отлиты для этой задачи. В качестве сырья использовался сорный алюминий и всё хоть немного было похоже на него. В связи с этим в материале присутствуют изъяны, но они никаким образом не повлияют на последующее функционирование станка. Итак, приступим к работе.

Начинаем обработку первой заготовки. Она отливалась в жестяную банку из-под автоэмали. Размеры оказались критическими, и мы её чудом зафиксировали за самые кончики обратных кулачков. Для начала нам нужно проточить заготовку так, чтобы её можно было безопасно установить в токарный патрон. Выставляем скорость вращения шпинделя равной пятьсот оборотов в минуту и включаем станок. Потихоньку торцуем и выводим диаметр заготовки до уверенного зажима кулачками токарного патрона.

Как показала практика, такую процедуру выполнить вполне реально, но не безопасно.

Теперь можно смело отрабатывать заготовку используя большие скорости и подачи. По ходу снятия металла в центре заготовки были обнаружены поры. К ним мы были готовы. Они являются следствием того, что при отливке заготовки применялось всё, хоть как-то отдалённо напоминало металл из семейства алюминиевых.

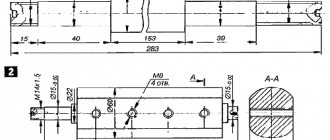

Получилось так, что сердцевина заготовки с большим количеством пор, следовательно, есть вероятность, что посадочное место под вал может со временем разбить. Чтобы исключить эту вероятность мы в центр шкива при помощи гидравлического пресса установим стальной цилиндр диаметром 30 миллиметров. В качестве материала для центральных вставок мы используем ролики от тормозного механизма ЗИЛа 130. Этот момент обозначен на проектном эскизе выше.

Приступаем к обработке роликов. Данные детали достаточно специфичны они состоят они двух элементов, большого закаленного кольца и вала. Так как на деталях присутствует ржавчина и окалина, то перед обработкой сперва проточим базу с одной из сторон. Это необходимо для хорошей фиксации ролика в патроне, так как в дальнейшем планируем обрабатывать больной закаленный цилиндр.

С одной из сторон валы проточены, а с другой срезаны.

Далее протачиваем внешний диаметр и торец.

Теперь также, как и с противоположной стороны срезаем малые валы. После протачиваем торец.

Весь материал для изготовления шкивов подготовлен.

Устанавливаем первую заготовку в токарный станок и начинаем растачивать центр.

Отверстие под посадку цилиндра готово. Следующей операцией мы запрессуем металлический цилиндр в заготовку.

После запрессовки, заготовку снова устанавливаем в токарный патрон и начинаем растачивать отверстие для вала электродвигателя. С этого момента все токарные работы, которые могут повлиять на соосность и биение шкива необходимо выполнить за одну установку.

То есть проточить ручьи для шкивов и расточить отверстие под вал нужно без демонтажа заготовки из токарного патрона. В противоположном случае осевого биения шкива не избежать. Сперва, высверлим отверстие.

Чистовую обработку выполним расточным резцом.

Отверстие под посадку вала электродвигателя готово.

Теперь создаём форму шкива.

Канавки или как их ещё называют ручьи будем протачивать при помощи резьбового резца LW1215R-06. Для этой операции он подходит как нельзя лучше.

Первая половина шкива готова. По аналогии с ней протачиваем ручьи второй половины шкива.

Только после того как полностью проточены обе части шкива и расточено отверстие под вал, можно демонтировать заготовку из токарного патрона. Далее её аккуратно зажимаем за малый шкив и обрабатываем обратную сторону.

Вот уже вырисовываются очертания полноценного шкива.

Шкив полностью готов.

Единственно, выявилась одна неприятность, отверстие проточено под вал электродвигателя, а внешние диаметры шкивов для передней бабки. Придётся повторить тоже самое только соблюдая соответствия диаметра шкива и посадочного отверстия.

Выточили полтора шкива, а стружки уже целая гора.

Обе ступени шкива полностью готовы. Приступаем к операции отрезания.

Также как и в предыдущем случае, с обратной стороны доводим шкив до совершенства.

Сделан первый правильный шкив.

К этому времени мы рассчитали и приобрели нужный приводной ремень. Об этом напишем в следующей статье. А пока приготовим очередную заготовку для второго шкива.

Проделываем аналогичные операции описанные выше. Хочу обратить внимание на заготовку. Она отливалась для изготовления проставки к гидравлическому прессу. При её отливке в основном использовался алюминиевый профиль и ему подобные детали. В том числе там был и силумин. В связи с чем проявился интересный эффект. Я его назвал «Звёздное небо». Он заключается, в рассредоточении относительно мелких пор по всему объёму заготовки. Этот эффект также, никоем образом, не будет влиять на работу механизма.

Профиль второго шкива изготовлен, теперь можно отрезать.

Завершены работы и по второму шкиву.

Из-за конфигурации резца LW1215R-06, ручьи под ремень на этом шкиве пришлось выполнять при помощи другого резьбового резца с державкой 8×8 миллиметров. Вылет от края резцедержателя, до режущего кончика был двадцать миллиметров, в связи с этим, в ручьях можно наблюдать некую ребристость. Она является следствием недостаточной жёсткости маленьких резцов.

По завершении изготовления второго шкива, был собран и электродвигатель.

Подробнее про сборку силового агрегата читайте в статье: Новый электродвигатель станка СТД 120 – переборка, покраска.

Дополнительная информация по шкивам:

Мы начали первые экспиременты и уже подготовили первую часть материала: Тест ремённого привода. Поликлиновидный ремень. Так же выпустили обучающий короткометражный видеофильм.

На новый год заказал сыну велосипед Ларсен Кидс 14. Стоил дешево, около 2000-2500 р. Получил, собрал, подержал в руках: после беговела Kokua jumper… ощущение, что рама залита свинцом.

До начала сезона было время все переделать.

В Чебоксарах на Хевешской купил сломанную алюминиевую раму за 100 р. (И не удержался — взял себе карбоновую шоссейную раму Cyfag за смешные 5т.р. а была раньше всего за 3.5 т.р. )

Читать также: Диаметр стержней для клеевого пистолета

Первым делом прорисовал новую раму на компьютере. Старался скопировать геометрию велосипеда Islabikes Cnoc 14.

Нарезал, подогнал заготовки и погнал к сварщикам, где без стапеля нам удалось сварить достаточно ровную раму.

Результат меня порадовал. Рама получилась легкая и прочная.

Раму покрасил Артур Гришагин. Фотографии не передают реальный глянец — выглядит очень круто.

Одной только новой рамы мне показалось мало и я решил изготовить ременный привод. Купил вазовские шкивы ГРМ 40 и 20 зубьев. Передаточное число получалось слишком большим для ребенка 3х лет. Но мне «повезло» передний шкив после токарки, сварки и двух ударов молотком лопнул.

Тогда я начертил и изготовил новый передний шкив 36 зубов + новые шатуны под квадрат из дюральки с помощью гидроаброзивной резки.

Ну и результат 6.5 кг, из которых 2 кг заднее колесо, 2 кг переднее колесо с вилкой.

После 2-х выездов по 15 минут претензий к ременному приводу нет. Сын сразу же научился проезжать по 5 метров без поддержки (спасибо трехколесному и беговелу)

Казань: Сварка аргоном 239 17 99, Гидро резка Ренат Асхатович &9l7Z97&75O Покраска vk.com/xatagarage

Если у кого есть легкие колеса 14″ для детского велосипеда — прошу продать

Рассматриваемая ременная передача отличается минимумом деталей: так она имеет только один шкив, сделанный своими руками, и работает без резинового ремня, вместо которого приспособлен отрезок собачьего поводка.

Шкив сделанный своими рукам сильно отличается от привычной формы (с бортиками): он не имеет углубления для ремня, и более того у него края закруглены. Вообще, шкив должен быть весь чуть выпуклым. Благодаря такой форме происходит самоцентрирование плоского ремня, при этом порой достаточно, чтобы выпуклая форма была только у одного шкива. Кстати, в машиностроении для плоских ремней шкивы именно выпуклые. Плоский ремень шкивом с бортиком не удержать – он либо взберется на этот бортик, либо начнет заминаться у бортика. Шкивы с бортиками применяются для клиновых, зубчатых и круглых (в сечении) ремней.

Если Вы сомневаетесь, что выпуклый шкив способен удержать ремень, можно провести простой эксперимент с реальной моделью. Потребуются простые детали: стержни, прямой цилиндр, какая-нибудь деталь с плавно изменяющимся диаметром, широкая резинка и основание конструкции.

Эта модель демонстрирует, как при вращении резинка перемещается вдоль деревянного «шкива» от самой узкой части слева к месту с наибольшим диаметром, где и остается. Если резинку расположить в вогнутой части, она опять быстро переместится к месту с наибольшим диаметром.

Шкив сделан из ДВП. Вместо второго (маленького) шкива приспособлен болт. Из-за большой разницы диаметров большого шкива и болта заменяющего маленький шкив, у этой передачи большое передаточное число. Однако это способствует большему проскальзыванию ремня на болте, который, и без этого, с ним почти не сцепляется. Поэтому на болт следует приклеить, например, абразивную бумагу. Конечно, это будет недолговечно, но со временем можно будет подобрать что-нибудь другое.

Ремень, как уже писалось выше, сделан из отрезка собачьего поводка, который изготовлен из нейлона. Чтобы соединить два конца отрезка, какая-нибудь железяка нагревается огнем, далее к ней прикладываются концы отрезка, они оплавляются и сразу прижимаются друг к другу.

Для того чтобы подобрать в магазине или в сети шкив для мотоблока, вам необходимо знать несколько параметров этого изделия. Шкив ведомый предназначен для передачи вращательного движения двигателя к навесному оборудованию мотоблока посредством ремня. С помощью этой детали можно увеличить или уменьшить число оборотов механизмов мотоблока.

Они бывают разного размера, закрепляются на главном валу электродвигателей и изготовлены из разного материала. При приобретении шкива необходимо обращать внимание на размер посадочного места. Также не лишним будет купить новый ремень и подбирать деталь в соответствии с его параметрами.

Диаметры используемых шкивов для электродвигателей стандартизированы.

Изготовление шкивов без токарного станка или делаем шкивы на коленке

Стандарты устанавливают 3 типа конструкций:

- монолитные (до 100 мм);

- дисковые (от 80 до 400 мм);

- со спицами (от 180 до 1000 мм).

Посадочные отверстия бывают конической и цилиндрической формы. Стандартное количество канавок не превышает 8. Для того чтобы снизить изнашивание резиновых ремней, рабочая поверхность канавок шлифуется.

Основным материалом, который используется для изготовления, является алюминий или дюраль. Они считаются наиболее оптимальными, так как имеют хороший уровень прочности и меньше всего подвергают ремень износу. Можно встретить в продаже шкивы из текстолита, пластмассы, фанеры.

Сообщений 1 страница 12 из 12

Поделиться111 февраля, 2015г. 16:31:19

Многие сталкивались с проблемой «где взять шкив большого диаметра»? У токаря дорого или нет нужного материала. А зачастую и токаря не найти. Предлагаю самому изготовить шкив нужного диаметра..

Берём лист металла 2 мм. Сверлим отверстия и от них чертим круг нужного диаметра. У меня это R 100 мм.

Вырезаем болгаркой две круглых заготовки. (режем аккуратно сверху листа).

Изготавливаем вот такую пластину, толщиной 8-10 мм. R-80 мм. И тоже с отверстием по центру. Скручиваем всё воедино..

Аккуратно на наковальне загибаем края тонких пластин. Стучим в том месте где находится толстая пластина. Потихоньку поворачиваем толстую пластину по кругу загибаем весь край. Не нужно спешить, загибаем за раз по 2-3 мм. Так доводя загиб до нужного Вам.

Скручиваем получившиеся «тарелки» как положено. Получается что то похожее на шкив..

Делаем отверстие нужного Вам диаметра. У меня это ступица ведомого диска ВАЗ.

Можно приварить ступицу. Но у меня прикручена. Всегда можно поменять.

Вот и готовый шкив. Не так это и сложно.

Ремень подойдёт любой. Так как нет полки внутри шкива.

Изготовление изделия дома

Есть несколько способов, как сделать шкив своими руками, и мы расскажем вам некоторые из них.

Самый простой способ изготовления в домашних условиях — с помощью токарного станка. Необходимо подобрать подходящую заготовку и просто по размерам выточить деталь.

Для второго способа изготовления вам потребуется фанера толщиной не менее 20 мм, ручные фрезер и лобзик, дрель.

Для начала необходимо изготовить из фанеры диск нужного диаметра. С помощью циркуля рисуем круг и делаем отверстие в центре него. Далее с помощью лобзика выпиливаем диск с запасом 2-3 мм от черты.

Для того чтобы диск имел безупречную круглую форму, мы зажимаем его в дрели через центральное отверстие с помощью болта и гайки и шлифуем на наждачной бумаге, обрабатывая все неровности.

Следующим этапом будет формирование посадочного места для ремня. Для этого используем ручной фрезер. Закрепляем диск на верстаке с помощью саморезов и, подобрав подходящую фрезу, выбираем канавку для ремня. Итак, шкив готов. Вам необходимо будет измерить посадочный диаметр шкива на оси двигателя и просверлить необходимое отверстие.

Самодельный шкив крепится на ось двигателя с помощью фланца.

Если вы не имеете под рукой токарного станка, эту деталь можно заказать у знакомого токаря, но шкив ведомый для мотоблока имеет внушительные размеры, и чаще всего заготовку такого диаметра для вытачивания найти очень сложно. Поэтому мы рекомендуем изготовить его своими руками, а фланец заказать.

Сделать шайбу своими руками

Всем здоровья. Извиняюсь, что я опять про авто :))

Столкнулся с таковой фигнёй… Необходимо было снимать рейку, оказалось что стопорной шайбы управляющий тяги одной нету совершенно. Иная в состоянии снять и выкинуть. Устроено там всё просто.

Шайба 2-мя усиками упирается в прорези рейки. Опосля затяжки гайки на тяге её края загибаются на гайку чтобы её законтрить и тяга не вывернулась в пути и колёса не стали двигаться в различные стороны.

Смотрится она так на хонде. Фактически практически также как и на всех карах.

Но движется новенькая не наименее 2 недель и стоит 6$ за штуку)) и это не забавно. Я так сообразил их никто не покупает и спроса на их нет) Ни одной подмены нету на аккорд… лишь оригинал…

Обошел центральный киевский автобазар… все торговцы (включая ВАЗ, ГАЗ, ИЖ и ЗАЗ) лишь плечами пожимают))

Задумывался я пару дней как и из что же её смастерить. Ну нету у меня времени 2 недельки её ожидать. По форме это люверс у которого просто можно сточить среднюю часть. Но крепких люверсов не нашёл… Тормознул на таковой технологии. Оригинал по толщине1,2-1,3 мм приблизительно. В гараже нашёл кусочек стали мягенькой русской 1,15мм.

по размеру родная это практически 1 в 1 одна гривна украинская)

обрезаем болгаркой, можно прямо по монетке)

Меж шайбой и рейкой ещё стоит шайба толстая по ней размечаем заготовку.

Потом рисуем логотип honda , буковку H по центру.

Чертим кое-чем острым её же.

Затачиваем отвёртку либо зубильце малеханькое и аккуратно вырубаем буковку H. Поначалу с одной стороны, потом с иной.

Подкладываем шайбу и дорубаем)

Потом находим в гараже какую-нибудь херацию поперечником 12мм либо какой нужен по поперечнику тяги, лучше формой на конус. И пробиваем.

Фактически стопорная шайба готова ))

Усики у меня шириной 6мм, лучше “вырубать” усики с припасом по ширине + 1 мм, позже ратфилем/болгаркой лучше подточить. По центру хэнд мейд справа honda original second хэнд )

Примеряем к рейке.

Всё непревзойденно можно ставить на машинку.

Последующую я решил созодать поточнее.

Необходимо буквально циркулем начертить круг и линеечкой разметить, тогда совершенно отлично выходит и прорубить буквально.

Содержание детали в надлежащем виде

Для долгосрочной службы шкивов на мотоблоке необходимо выполнять некоторые простые правила:

- своевременно проверять прочность крепления посадочного места на оси двигателя для предотвращения разбалтывания детали и выхода ее из строя;

- не забывать проверять защитные кожухи, которые защищают деталь от попадания грязи и крупных предметов;

- выполнять проверку натяжения ремня во избежание пробуксовки;

- визуально осматривать данный узел на предмет выявления сколов, трещин и т. п.;

- соблюдать необходимую технику безопасности.

Читать также: Станок для производства перчаток китай цена

Самодельное изделие прослужит вам очень долго, не нуждаясь в ремонте. По мере окончания срока эксплуатации можно изготовить деталь повторно.

Возникла идея сделать его из фанеры. Думал — временно, найду настоящий и заменю. Но потом стало ясно, что в этом нет никакой необходимости. Он у меня работает безотказно уже 7 лет ничуть не хуже любого металлического.

Станок получился отличный.

Общие рекомендации

Покупные шкивы, изготовленные на заводах, чаще всего отлиты или выточены из металлических сплавов. Для маломощных двигателей выпускают пластмассовые изделия.

В домашних условиях, без литейного оборудования или точных токарных станков, изготовить приводное колесо из этих материалов сложно.

Многие эксперты считают, что шкив из дерева, фанеры или пластика, который удалось изготовить в домашней мастерской, ненадежен, недолговечен, сразу перегреется и развалится.

Это совсем не так. Если не пытаться заменить им колесо кузнечного молота усилием в 6000 тонн, а использовать на настольном станке с ограниченной мощностью и числом оборотов, то тщательно сделанная деталь сможет заменять штатную достаточно долго.

Если изготовить деталь из алюминия, она будет существенно прочнее, сможет передавать больший крутящий момент, вращаться с большей скоростью. Придется освоить литейный процесс, пусть в самом простом варианте. Изготовление шкива методом литья потребует обеспечения пожарной безопасности, использования средств индивидуальной защиты.

Колесо можно выточить на токарном станке, если он есть в домашней мастерской.

Шкив большого диаметра из диска.

Я пилю на нем дерево толщиной до 50 мм любых линейных размеров. Шкив при этом ведет себя идеально.

Обычно все свои самоделки я делаю от начала и до конца своими руками, без сварки, без металлообрабатывающих станков. Использую то, что есть в моем хозяйстве, что удается найти. Однажды из неисправной, отслужившей свой век швейной машины, я делал станок для выпиливания по дереву, и мне никак не удавалось подобрать подходящий металлический шкив. Возникла идея сделать его из фанеры.

Какие еще типы станков можно сделать?

Прежде, чем создавать свой токарный станок следует изучить те его разновидности, которые изобрели множество заинтересованных людей. Среди станков как самодельных, так и заводских выделяют следующие типы.

Токарно-фрезерный

Подобный станок является уже мощной модификацией предыдущих вариантов станков. Чаще всего токарно-фрезерный станок оснащен ЧПУ, потому что крайне сложно вручную управлять фрезером с высокой точностью. Однако подобный станок имеет право на существование и широко применяется в бытовых нуждах. Его конструкция состоит из:

- Станины.

- Электродвигателя для вращения передней бабки.

- Ручной фрезер, поставленный на направляющие, которое обеспечивают его движение вдоль оси вращения заготовки.

С копиром

Токарно-копировальный станок необходим при создании большого количества одинаковых изделий, чаще всего можно услышать о посуде и балясинах для лестниц.

Есть несколько вариантов изготовления копировального токарного станка: с фрезером, с циркулярной пилой и со стамеской. Все эти способы подразумевают использование лекала. Лекало – это профиль будущего изделия, который вырезается из фанеры небольшой толщины.

Вдоль токарного станка крепится поручень во всю длину заготовки. За токарным станком монтируется лекало. На поручне крепится фреза или резец, движения которого регулируются благодаря упору, идущему от резца, фрезы или пила к лекалу.

Таким образом, во время вращения бруска, режущий инструмент полностью с достаточной точностью повторяет силуэт профиля из фанеры.

Мини

Для многих бытовых нужд необязательно создавать агрегат внушительных размеров, способный вращать бревно радиусом 300 мм. Бывает достаточно станка с крайне простой конструкцией, в которой двигателем может выступать привод от старого магнитофона, питающегося через блок питания. Для станины подобного станка можно использовать доску 150*20 и длинной, которая зависит только от нужд умельца.

Для такого мини-станка ременная передача будет лишней, поэтому чаще всего передняя бабка крепится прямо на вал двигателя. А в качестве планшайбы служит головка от дрели или самодельный патрон с тремя зажимными винтами.

Задняя бабка изготавливается из бруска, в центре которого точно по высоте оси мотора сверлится отверстие для вала, в роли которого может выступать дюбель-гвоздь. Если обеспечить станок блоком питания с регулировкой выходного напряжения, можно получить агрегат регулятором оборотов.

Из электродрели

Электродрель можно найти практически в каждом дому. Плюсом станка с приводом от электродрели служит отсутствие необходимости покупать отдельный двигатель. Конструкция с приводом от дрели варьируется от самой элементарной, где дрель прикрепляется зажимами к столу.

Напротив монтируется задняя бабка с помощью пары уголков и гвоздя или заточенного винта, до более совершенной, в которой дрель служит источником вращающей силы, но не участвует непосредственно в процессе вращения заготовки. Второй способ бережет мотор от перегрева и срыва при перегрузках.

Из мотора стиральной машины

Представляет собой стандартную схему токарного станка с двигателем, прямой или ременной передачей, станиной и двумя бабками.

При устройстве токарного станка из мотора стиральной машины необходимо помнить, что двигатель бытового прибора разработан для циркуляции с несбалансированной нагрузкой, однако это не значит, что от задней бабки можно отказаться. Ее наличие обязательно особенно при работе с длинной и тяжелой заготовкой. Устройство подобного токарного станка просто реализовать в домашних условиях. Для этого необходимо:

Сварить или скрутить болтами две трубы из стали, на одном конце закрепить двигатель от бытовой техники. Между трубами закрепить брусок с возможностью передвигать его вдоль станины, на нем будет крепится уголок подручника. На противоположной стороне обустраивается задняя бабка в соответствии с инструкциями, изложенными выше.

Изготовление шкива

Думал — временно, найду настоящий и заменю. Но потом стало ясно, что в этом нет никакой необходимости. Он у меня работает безотказно уже 7 лет ничуть не хуже любого металлического. Рассчитал диаметр шкива, остальные размеры взял от ведущего шкива на имевшемся электродвигателе мощностью 600 Вт. Выпилил из фанеры нужной толщины круглый диск — средний. Затем два крайних — из 10-ти мм фанеры. В центре каждого диска просверлил отверстия диаметром 3 мм. На шлифовальном круге обработал наружную кромку малого диска, а у больших снял фаску с одной из сторон. Затем склеил все три диска, вставив в центральные отверстия стержень диаметром 3 мм. Дополнительно стянул четырьмя шурупами с каждой стороны, как показано на рис. В готовом шкиве в центре рассверлил отверстие до нужного диаметра. Готовый диск насадил на дрель с соответствующей оснасткой. Зачистил его напильником и наждачной бумагой при вращении. И, конечно, проолифил. На этом я закончил работу и поставил шкив на станок. Закрепил шкив прижимной гайкой со стопорной шайбой. Станок получился отличный. Я пилю на нем дерево толщиной до 50 мм любых линейных размеров. Шкив при этом ведет себя идеально.

Уважаемый посетитель, Вы прочитали статью «Шкив из фанеры», которая опубликована в категории «Разное». Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми. Заработайте на своих знаниях. Отвечайте на вопросы и получайте за это деньги!

Общества › Сделай Сам › Блог › Стопорная шайба управляющий тяги. Своими руками:)

Всем здоровья. Извиняюсь, что я опять про авто :))

Столкнулся с таковой фигнёй… Необходимо было снимать рейку, оказалось что стопорной шайбы управляющий тяги одной нету совершенно. Иная в состоянии снять и выкинуть. Устроено там всё просто.

Шайба 2-мя усиками упирается в прорези рейки. Опосля затяжки гайки на тяге её края загибаются на гайку чтобы её законтрить и тяга не вывернулась в пути и колёса не стали двигаться в различные стороны.

Смотрится она так на хонде. Фактически практически также как и на всех карах.

Но движется новенькая не наименее 2 недель и стоит 6$ за штуку)) и это не забавно. Я так сообразил их никто не покупает и спроса на их нет) Ни одной подмены нету на аккорд… лишь оригинал…

Обошел центральный киевский автобазар… все торговцы (включая ВАЗ, ГАЗ, ИЖ и ЗАЗ) лишь плечами пожимают))

Задумывался я пару дней как и из что же её смастерить. Ну нету у меня времени 2 недельки её ожидать. По форме это люверс у которого просто можно сточить среднюю часть. Но крепких люверсов не нашёл… Тормознул на таковой технологии. Оригинал по толщине1,2-1,3 мм приблизительно. В гараже нашёл кусочек стали мягенькой русской 1,15мм.

по размеру родная это практически 1 в 1 одна гривна украинская)

обрезаем болгаркой, можно прямо по монетке)

Меж шайбой и рейкой ещё стоит шайба толстая по ней размечаем заготовку.

Потом рисуем логотип honda , буковку H по центру.

Чертим кое-чем острым её же.

Затачиваем отвёртку либо зубильце малеханькое и аккуратно вырубаем буковку H. Поначалу с одной стороны, потом с иной.

Подкладываем шайбу и дорубаем)

Потом находим в гараже какую-нибудь херацию поперечником 12мм либо какой нужен по поперечнику тяги, лучше формой на конус. И пробиваем.

Фактически стопорная шайба готова ))

Усики у меня шириной 6мм, лучше “вырубать” усики с припасом по ширине + 1 мм, позже ратфилем/болгаркой лучше подточить. По центру хэнд мейд справа honda original second хэнд )

Примеряем к рейке.

Всё непревзойденно можно ставить на машинку.

Последующую я решил созодать поточнее.

Необходимо буквально циркулем начертить круг и линеечкой разметить, тогда совершенно отлично выходит и прорубить буквально.

Может кто понимает метод создать такую шайбу изящнее ? Поделитесь плиз. Время производства одной шайбы 20-30 минут. Себестоимость фактически нулевая. А то 6$ и две недельки… глумятся якодзуны ))

Из какого металла изготовить шкив?

Чтобы понять, из какого материала должен быть изготовлен шкив, необходимо разобраться с его предназначением.

Шкив представляет собой фрикционное колесо, предназначенное для передачи крутящего момента от двигателя к вращающемуся валу посредством каната или ремня. Передача движения может быть как длинной, так и короткой. А так же — с разным усилием. Нагрузка может быть постоянной, а может быть динамически меняющейся.

Из этого следует, что изготавливать шкивы стоит из чугуна или стали. Как правило, подходит обычная сталь 40. Эти металлы обладают высокой износостойкостью повышенной прочностью.

Изготовление шкивов по чертежам выполняется по следующей схеме:

- отрезка заготовки на токарном станке

- обработка (подрезка) торца

- прорезание отверстия по центру заготовки

- расточка центрального отверстия до нужного диаметра

- нарезание канавок

- нарезание резьбы

ООО «МИКРОН» выполняет токарные работы по изготовлению шкивов на заказ. Для получения более полной информации или оформления заказа Вы можете обратиться к специалистам компании.

Для велосипедной подвесной системы мне понадобилось изготовить несколько блоков. Подходящего диаметра заготовок у меня нигде не завалялось, и я обратил свой взор на фанеру.

Выпиливаем несколько примерно одинаковых квадратиков – попарно на каждый блок (но лучше использовать более толстую фанеру).

Сверлим в центре каждого из них (опять таки, примерно) отверстия под ось.

Попарно склеиваем квадратики, чтобы получилось два блока, которые мы стягиваем винтом, пропущенным в центральные отверстия. Закрученные гайки шайбами будут выполнять роль струбцины, стягивая заготовку до высыхания клея.

Зажимаем, получившийся столбик в тиски. И сошлифовываем углы, превращая квадрат в восьмигранник. Я использовал для этого шлифмашинку, но сгодится и просто напильник или даже грубая шлифовальная шкурка натянутая на брусок.

Получившуюся деталь зажимаем в патрон дрели и, положив на грубую шкурку, придаем форму цилиндра.

После этого фанерный блок стоит отложить на сутки, чтобы схватился клей, т.к. дальнейшие манипуляции пойдут на клеевом стыке.

Для дальнейшей работы нам потребуются обе руки, поэтому дрель желательно жестко закрепить на верстаке (я притянул ее к табуретке)). Заготовка зажимается в патрон, дрель включается..

Сначала карандашиком отмечаем середину заготовки (чтобы разграничить два блока). Затем круглым напильником, просто приложив его к детали, пропиливаем ручей шкива необходимой глубины. Напильник прикладывается как раз на клеевой шов (середина заготовки одного блока) поэтому и стоит дождаться высыхания клея.

Закончив протачивать вторую канавку, плоским, а лучше ромбовидным напильником, суживаем боковые части шкивов, делая их ромбовидными – при взгляде сбоку – это уменьшает трение о корпус блока при вращении.

Так как посередине блоки не склеивались, то при раскручивании винта, у нас в руках окажется два аккуратных одинаковых шкива.

Шкив является одной из наиболее важных запчастей и для сверлильного, и для токарного станка. Он представляет собой деталь, предназначение которой заключается в регулировке скорости и мощности работы двигателя. Конечно, заводские шкивы обладают высокой степенью надежности и спроектированы под свой станок, к которому идеально подходят.

Но со временем шкив, как и множество других деталей, выходит из строя и требует замены. В этой статье мы расскажем, как сделать шкив своими руками. Качественно сделанная вручную деталь может и не уступать по надежности заводским аналогам.

Читать также: Баллон для углекислоты размеры

Существует несколько взглядов на изготовление шкивов для станков в домашних условиях. Большинство споров ведется на тему материала, из которого следует изготавливать эту деталь. Специалисты утверждают, что выполнять шкив из дерева – плохая затея. Дело в том, что во время эксплуатации станка на шкив припадает довольно серьезная термическая и физическая нагрузка. Деревянная деталь в таких условиях проработает не слишком долго.

Лучше всего в тяжелых условиях повседневной работы проявляют себя шкивы, сделанные из металла, но их изготовление требует специального оборудования и высоких навыков токаря. Средней по качеству и сложности создания (по сравнению с металлом и деревом) является самоделка, выполненная из фанеры. Такую деталь можно использовать и при ремонте заводского станка, и в процессе создания собственного аппарата.

Смотрите также

Комменты 38

Изящнее — можно в любом конце и в углах буковкы “Н”, перед рубкой, небольшим сверлом отверстия посверлить  А фиксатор резьбы недозволено там употреблять?

А фиксатор резьбы недозволено там употреблять?

Это не плохая мысль ! Т.к. основная неувязка, что усики опосля рубки неодинаково отгибаются, ведь прорубить идиентично не реально. В случае сверловки обязано быть идиентично))

Фиксатор небезопасно, кто понимает как он себя поведёт. ведь там повсевременно ударно-тянущие перегрузки и не малые.

Нормально вышло. Изящнее лишь на прессе оправкой.

… и лучше не постриженного…

стопорные шайбы эти бывают в комплекте с тягами управляющими, но родных хондовских на пару замен хватает, тем наиболее если рейка снималась, на снятой удобнее шайбу подогнуть, чем когда она на машине стоит

Бывают, но изредка, бывает даже с уникальными нету…

На нынешний денек, почти всем маркам авто не нужна эта шайба. Всё пошло от “французов”… Довольно зажать с необходимым моментом затяжки, и всё…

Знакомый по дромофоруму как-то написал, из новостей. Чувак, опосля сервиса, (на хонде), поехал куда-то. В пути вышло дтп, вроде с погибшими, машинка на скорости растеряла управление и улетела в кювет. Со всеми вытекающими. Позже выяснилось — на сервисе тягу затянули с моментом, не поставив стопорную шайбу, в пути тяга открутилась — колесо развернуло против движения.

У меня был вариант вылета пальца у наконечника шаровой. Слава Богу на малеханькой скорсти. Чувства ещё те)))

Знакомый по дромофоруму как-то написал, из новостей. Чувак, опосля сервиса, (на хонде), поехал куда-то. В пути вышло дтп, вроде с погибшими, машинка на скорости растеряла управление и улетела в кювет. Со всеми вытекающими. Позже выяснилось — на сервисе тягу затянули с моментом, не поставив стопорную шайбу, в пути тяга открутилась — колесо развернуло против движения.

Не может колесо при вращении стать против движения. Оно стремится вращаться по оси движения авто. Не считая того, процесс самооткручивания управляющий тяги не происходит одномоментно. Но, если процесс начался, то это безизбежно отражается на схождении колёс. Что хоть какой шофер очевидно увидит. Поменяется маневренность авто, посторонние стуки и т.д. В конце концов спица руля отклонится от горизонтального положения на угол, приметный хоть какому водятлу. Так, что похоже на сказочку…

Источник: www.drive2.ru

Шкив из фанеры в домашних условиях

Шкив для любого станка можно выполнить без привлечения токаря. Для этого рекомендуем взять фанерный лист с толщиной около 10 миллиметров и придерживаться следующих инструкций:

- Размечаем поверхность фанеры в соответствии с планируемыми габаритами нашей детали. Стоит отметить, что эти параметры необходимо учитывать и при выборе листа фанеры.

- Нарезаем круги из нашего материала. Для этого рекомендуем использовать лобзик. В ходе работ особое внимание обратите на качество разрезов и целостность заготовок.

- Учитывая толщину нашей фанеры (1 см) вырезаем из нее 6 кругов.

- Берем три вырезанных круга и с помощью дрели высверливаем в их центре отверстия. Их размеры надо сопоставлять с диаметром вала двигателя нашего станка. Сверлить дырки следует таким образом, чтобы их диаметр был меньше его диаметра на 1-2 миллиметра.

- Соединяем три круга с отверстиями при помощи клея и саморезов, которые сверлим по краям заготовок.

- Отверстие созданной нами детали расширяем при помощи круглого напильника до такой степени, чтобы заготовка плотно садилась на вал двигателя.

- Три фанерных круга без отверстий тоже ставим на клей и соединяем при помощи саморезов. После того как эти круги будут надежно закреплены между собой, мы посредством более длинных шурупов крепим их к основному валу.

- Шесть скрепленных фанерных кругов необходимо обточить. Лучше всего это делать с помощью стамески или напильника. Выполняя эту работу необходимо помнить, что качество обточки напрямую будет влиять на функционирование самодельного шкива.

Стоит отметить, что таким же образом можно делать не только приводной шкив, но фланец для наждачной бумаги и другие типы насадок. Кроме того, в ходе самостоятельного изготовления шкива необходимо учитывать и тип ременной передачи, который будет использоваться на станке. Если передача будет зубчатой, то и шкив следует сделать зубчатым. Формирование такой детали будет занимать намного больше времени, ведь на заготовке придется еще делать и зубья.

Видео: как сделать шкив?

Общая конструкция и устройство самодельного агрегата

При проектировании самодельного станка для токарных работ можно рассмотреть два варианта конструкций: с электроприводом и без электродвигателя. Несмотря на древность метода обработки древесины с помощью мускулатуры человека, этот вариант имеет право на существование в условиях, когда необходимо обработать древесину, но возможности использовать электричество нет.

Основными конструктивными элементами токарного станка перечислены ниже.

Станина

Станина представляет собой раму всего механизма. Именно от надежности станины зависит безопасность мастера и качество будущего изделия.

Привод: ротор двигателя или педаль для ножного привода.

Передняя бабка

Передняя бабка — патрон для зажима изделия и последующего его вращения. На нее через шестеренчатую передачу передается, шкивы или ремень передается вращение от двигателя. На конце бабки установлен шпиндель с планшайбой для фиксации изделия.

Задняя бабка

Задняя бабка нужна для дополнительной фиксации заготовки, что поможет повысить точность соблюдения оси вращения и избежать лишних вибраций. Она представляет собой свободно вращающееся острее, которое можно передвигать вдоль оси вращения изделия, для регулировки расстояния между бабками.

Подручник

Подручник необходим для опоры стамески во время обработки древесины. Без подставки под ручной инструмент невозможно соблюдать высокую точность попадания острия лезвия в эскизные линии и крайне сложно регулировать силу нажатия резца.

Делаем алюминиевую деталь

Сделать металлический шкив сложнее, чем его фанерный аналог, но и надежность такой детали будет значительно выше. Предоставляем детальную пошаговую инструкцию по изготовлению алюминиевого шкива. Для производства этой детали нам понадобится кусок алюминия и приспособление для его переплавки.

- Заготавливаем форму из пенополистирола. Перед тем как это сделать, определитесь с необходимыми размерами для вашего шкива.

- Вставляем форму в песок таким образом, чтобы верхний ее кусок не был им накрыть.

- Выплавляем алюминий. Лучше всего это делать в специальной плавильной печке.

- Расплавленный алюминий выливаем в форму.

- Монтируем планшайбу и выплавленную деталь. Для этого в заготовке необходимо просверлить отверстия и скрепить элементы посредством саморезов.

- Обтачиваем нашу деталь. Это можно сделать с помощью болгарки.

- Делаем в нашем шкиве отверстие дрелью.

Необходимо отметить, что изготовление металлического шкива требует определенных навыков и ресурсов. Для его самостоятельного производства придется потратить намного больше времени и энергии, но такие затраты окупятся длительным сроком эксплуатации такой детали. Перед выплавкой необходимо также убедиться в том, что ваш алюминий обладает достаточной прочностью и пригоден для приготовленной ему функции.

Делая какое либо самодельное устройство на ременной передаче, часто сталкиваешься с проблемой недостающего шкива нужного диаметра. Поиск его на рынке или по знакомым, занимает уйму времени, и еще не факт, что он будет – найден. Да и знакомый токарь есть не у всех. Я же, в большинстве случаев – эту проблему решаю самостоятельно.

Интересные факты об алюминии

Алюминий может гнуться как бумага или быть твёрдым как сталь. Алюминий повсюду, даже внутри нас.

Каждый взрослый получает около 50 мг алюминия каждый день вместе с пищей, это ни какая-то диета, просто этого не избежать.

Алюминий самый распространённый металл на планете. Его содержание в земной коре 8 %, но его не просто добывать, по крайней мере, в чистом виде.

В отличие от золота и серебра, алюминии не встречается в виде самородков или целых жил. Алюминий в 3 раза легче железа или меди.

Алюминий в своём первоначальном виде совсем не похож на металл, это всё из-за особой «любви» алюминия к кислороду.

Фактически первое применения алюминия в истории произошло, когда восточные гончары добавляли глину богатую алюминием в свои изделия, чтобы сделать их крепче.

Достаточный для производства пивных банок, прочный для гоночных автомобилей, гибкий для обшивки самолётов, способный превратиться во что угодно, алюминий – не заменимый материал для современного мира.

И это ещё не все особенности, который хранит этот полезный металл.

Источник

Из чего можно сделать самодельный шкив?

Конечно же из фанеры. Уж коли нет у вас токарного станка, приходится выбирать из подручного материала. Дерево в этом деле помощник не надежный – запросто может расколоться. А вот плотная фанера, вполне себе достойно справляется с этой задачей.

В зависимости от размеров шкива, подбираю фанеру оптимальной толщины. Вырезаю из нее три круга, два одинаковых размера, а третий немного поменьше (на толщину клинового ремня). Так же, сразу высверливаю в каждом из них – отверстие – строго , в дальнейшем они очень пригодятся.

Максимально зачищаю их, сначала каждый по отдельности. Причем, на двух одинаковых кругах, с одной стороны снимаю фаску, примерно под 45 градусов. Зачищать легче и лучше – если надеть круг на большой гвоздь.

Ошкуренные фанерные круги собираю на болт с подложенной по головку широкой шайбой. Сам болт, стараюсь подобрать таким диаметром, чтобы он плотно входил в просверленное отверстие. Собираю круги в последовательности большой – малый –большой. Большие – фаской вовнутрь.

Меньший круг намазываю с двух сторон ПВА, собираю будущий шкив и затягиваю болт гайкой, с подложенной широкой шайбой. И оставляю все это дело хорошо просыхать.

Хотя клей ПВА прекрасно и держит детали, для надежности их можно скрепить между собой саморезами. Только вкручивать их, нужно в предварительно просверленные тонкие отверстия.

Теперь шкив осталось немного доработать. Если он небольшого диаметра, вставляю его в укрепленную на столе дрель и обрабатываю сначала большим напильником, снимаю неровности круга и более сглаживаю фаски. А завершаю обработку наждачной бумагой. Если же шкив – большой, надеваю его на электродвигатель и провожу обработку непосредственно на месте.

Открывалка для бутылок из хоккейной шайбы

Всем поклонникам хоккея посвящается! Открывалок для бутылок в магазинах величавое огромное количество, отражающих хоть какое из увлечений также хватает. Как для вас мысль сделать свою свою хоккейную открывалку? В качестве базы открывалки будет самая реальная хоккейная шайба!

Итак, чтоб сделать открывалку для бутылок из хоккейной шайбы, кроме самой шайбы подготовьте:

- кусочек цельного дерева размером больше, чем шайба;

ординарную открывалку поперечником 3 дюйма;

кольцевые сверла различных поперечников (3; 3,4 и 1,8 дюймов);

сверла для дерева;

болт с шестигранной головкой;

торцевой гаечный ключ с шестигранной головкой;

ножовку по сплаву;

- инструменты для обработки дерева и сплава.

Шаг 1. Изготовка держателя шайбы

В шайбе необходимо будет высверлить несколько отверстий. Для точности это необходимо будет созодать на проф сверлильном станке. В таковой ситуации держать шайбу накрепко своими руками не получится. Конкретно по данной причине перед началом производства открывалки необходимо создать держатель шайбы. Для этого возьмите цельный кусочек дерева. Кольцевым сверлом поперечником 3,4 дюйма вырежьте в нем отверстие. Глубина его обязана быть таковой же, как высота шайбы.

По краям древесного держателя нужно просверлить два отверстия, так, чтоб они выходили в выпиленный круг. В эти отверстия вставьте болты с шестигранными головками. В предстоящем, вставив в древесный держатель шайбу, вы можете зафиксировать ее, отрегулировав болты.

Шаг 2. Разметка шайбы

Достаньте шайбу из упаковки. Возьмите линейку и карандаш и проведите несколько линий, чтоб найти центр шайбы. Шайбу отложите в сторону.

Шаг 3. Обрезка ручки открывалки

В этом случае открывалка была с ручкой, и ее нужно было обрезать. Для этого нужно взять ножовку по сплаву и пилку. Отпилив ручку, обработайте пилкой края открывалки.

Шаг 4. Изготовка отверстий в шайбе

Сначала в шайбе нужно создать отверстие поперечником 3 дюйма. Для этого шайбу вставьте в держатель из дерева, накрепко зафиксируйте ее болтами. Глубину огромного отверстия делайте по размерам железной открывалки. Опосля того как отверстие выпилено, сделайте очередное кольцевым сверлом наименьшего поперечника. Глубина второго отверстия также не обязана быть большенный.

Шаг 5. Приклеивание открывалки

Возьмите клей для железных поверхностей. Выжмите его из тюбика в шприц. Обезжирьте поверхность шайбы и открывалки для наилучшей сцепки. Из шприца по окружности огромного круга выжмите клей. С усилием прижмите железную открывалку и оставьте под прессом еще на полчаса либо то время, которое указал производитель. Опосля этого сможете удалить избытки клея.

Ваша открывалка из шайбы готова. А вот так она смотрится в действии.

Источник: rukikryki.ru

Шкив от мотоблока: предназначение и разновидности

Мотоблочные шкивы различаются по:

- материальному исполнению;

- размеру;

- количеству ручьев;

- типу посадочных отверстий.

Шкив на мотоблок чаще всего выпускают из:

Возможны более легкие варианты из пластмассы или прессованных опилок. Для этой запчасти является диаметр – как внешний, так и внутренний. Размеры шкивов стандартизированы для исключения путаницы в этом вопросе. Согласно действующим стандартам шкивы для мотоблока бывают:

- монолитными – диаметр до 10 см;

- дисковые – 4-8 см;

- снабженные спицами – 18-100 см в диаметре.

У разных по величине шкивов посадочные канавки хоть и присутствуют в приблизительно одинаковом количестве (около 8), но различны по форме:

Их число обычно не превышает 8

Исходя из того, что маневренность мотоблока определяется перебросом ремня между ручьями, подтипами шкивов выступают:

Также в зависимости от того, к какому валу он относится, шкив классифицируется на:

Например, ведомый шкив на мотоблок предназначен для связи с мотором и приведения в рабочее состояние вспомогательного оборудования. Ведомый инсталлируется непосредственно на коленвал.